На какую величину должно произойти падение давления по манометру тм

Содержание статьи

Проверка К.М.№394 — Самое интересное

1. Время зарядки :от 0 до 5Атм при 2 положении ручки крана: в ТМ не более 4 сек. В УР 30 сек.

2.Плотность УР: Переводим ручку из 2 -положения в 4-положение. Падение давления по манометру УР 0,1 Атм. за 3 мин. Завышение не допускается.

3.Проверка чувствительности УР .Поршня: Ручку переводим в 5.положение, понижаем давление в УР на 0,2-0,3 Атм. Давление в ТМ должно понизится на такую же величину.

4.Проверка завышения в ТМ:Занижаем 5 положением РКМ на 1,5Атм. и ставим в 4положение. Допускается завышение на 0,3Атм. –за 40 сек.

5.Темп экстренного торможения :0,8Атм. –за 1сек.:Ручку крана ставим в 6 положение . Темп с 5 до 1 Атм. не более 3 сек.

6.Темп служебного торможения : Ручку крана ставим в 5 положение .Падение по манометру УР с 5-4 Атм . за 4-5 сек. Положение 5а с5-4,5 Атм. за 15-20 сек.

7.Усилие перемещения ручки крана № 394: При давлении на золотник 8 Атм. рычаг перемещения 200 мм. От оси ,должно быть не более 8 кгс. Из впадин ,не более 6 кгс. между положениями.

8.Время наполнения ТЦ от крана усл. № 254.:С 0 до 3,5 Атм. не более 4 сек .Отпуск с 3,5 до 0,5 Атм. не более 13 сек.

9.Проверка комбинированного крана :Ручку крана ставят в правое положение ( экстренного торможения ). Падение в ТМ с 5 до 0 Атм. не более 1,5-2 сек.

10.Проверка проходимости воздуха через блокировку № 367: Компрессор отключить. Ручку крана ставим в 1 положение ,открыть концевой кран с проверяемой кабины. Падение давления в главных резервуарах с 6 до 5 Атм. не более 22 сек.

11.Проверка компрессора: Ручки кранов № 394 ,254 в поездное положение , комбинированный кран в положение двойной тяги. Один компрессор отключить. Время повышения давления в Г.Р. с 7 до 8 Атм. не более 45 сек. При объёме 1800 литров.

12.Проверка работы датчика усл. № 418: Ручку в 5 положение . Понижаем давление на 0,2-0,3 Атм. Лампа Т.М. должна загореться и гореть . Поставим первую позицию , схема собираться не должна. Дать разрядку на 0,5-0,6 Атм. лампа должна погаснуть.

13.Проврка проходимости крана машиниста. Проверка осуществляется при начальном давлении в ГР не менее 8 Атм. Ручку крана ставим во 2 положение, открыть концевой кран со стороны проверяемой кабины. Падение давления в ГР с 6 до 5 Атм. за 36 сек. При этом компрессор отключить.

14.Плотность тормозной сети: Ручки кранов № 254,394 в поездном положении , перекрытый комбинированный кран ,отключить компрессора. Снижение давления по манометру ТМ с нормального зарядного давления на 0,2Атм. в течении 1 мин., или 0,5 Атм. в течении 2,5 мин.

15.Плотность питательной сети: Ручки кранов №254, 394 в поездном положении ,перекрытый комбинированный кран ,отключить компрессоры. Снижение давления по манометру ГР с 8,0Атм. на величину не более 0,2Атм. в течении 2,5 мин. И не более 0,5 Атм. в течении 6,5 мин.

16.На чувствительность ВР к торможению: Снизить давление в УР краном машиниста на 0,7-0,8Атм. При этом ВР должны сработать и не дать самопроизвольного отпуска в течении 5 мин.

17.Темп ликвидации сверхзарядного давления: Ручку крана в 1 положение ,завысить давление по манометру УР до 6,5-6,8 Атм. и перевести во 2 положение . Снижение давления в УР с 6,0 до 5,8 Атм. должно проходить за 80-120 сек.

18.Отсутствие недопустимого снижения давления в ТЦ : Произвести экстренное торможение и полностью разрядить ТМ . Ручку крана № 254 в последнее тормозное положение и после наполнения ТЦ до полного давления перевести ключ блокировки в верхнее положение. Снижение давления в ТЦ не более 0,2 Атм. в 1 мин.

Источник

Манометр: какое давление показывает манометр, устройство манометра и как им измерять

Ни одно современное здание не обходится без отопительной системы. А для ее стабильной и безопасной эксплуатации требуется точный контроль давления теплоносителя. Если давление в пределах гидравлического графика стабильное, то отопительная система работает нормально. Однако при ее повышении появляется риск разрыва трубопровода.

Ни одно современное здание не обходится без отопительной системы. А для ее стабильной и безопасной эксплуатации требуется точный контроль давления теплоносителя. Если давление в пределах гидравлического графика стабильное, то отопительная система работает нормально. Однако при ее повышении появляется риск разрыва трубопровода.

Понижение давления также может привести к таким негативным последствиям, как, например, образование кавитации, то есть в трубопроводе образуются пузырьки воздуха, которые, в свою очередь, могут вызвать коррозию. Поэтому поддерживать нормальное давление крайне необходимо, и благодаря манометру это становиться возможным. Помимо отопительных систем такие приборы применяются в самых различных областях.

Описание и назначение манометра

Манометр представляет собой прибор, измеряющий уровень давления. Существуют такие виды манометров, которые применяются в самых разных отраслях, и, разумеется, для каждой из них предназначен свой манометр. Для примера можно взять барометр — прибор, предназначенный для измерения давления атмосферы. Они широко применяются в машиностроении, в сельском хозяйстве, в строительстве, в промышленности и в других сферах.

Манометр представляет собой прибор, измеряющий уровень давления. Существуют такие виды манометров, которые применяются в самых разных отраслях, и, разумеется, для каждой из них предназначен свой манометр. Для примера можно взять барометр — прибор, предназначенный для измерения давления атмосферы. Они широко применяются в машиностроении, в сельском хозяйстве, в строительстве, в промышленности и в других сферах.

Эти приборы измеряют давление, и это понятие растяжимое, по крайней мере, и у этой величины также есть свои разновидности. Чтобы ответить на вопрос о том, какое давление показывает манометр, стоит рассмотреть этот показатель в целом. Это величина, определяющая отношение силы, действующей на единицу площади поверхности, перпендикулярно этой поверхности. Практически любой технологический процесс сопровождается этой величиной.

Виды давления:

-

атмосферное — давление атмосферы земли, которое создается массой воздушного столба;

атмосферное — давление атмосферы земли, которое создается массой воздушного столба; - абсолютное давление —это показатель, отсчет которого с учетом атмосферного, начинается с нуля;

- избыточное — под избыточным подразумевают разность двух показателей атмосферного и абсолютного;

- вакуум или, другими словами, разряженное — наоборот, представляет собой разницу абсолютного и атмосферной или барометрической величины;

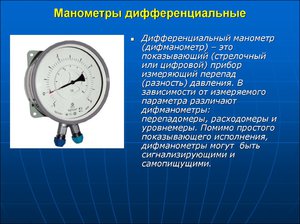

- дифференциальное — это разность между двумя измеряемыми показателями, которые не имеют отношения к природным показателям.

Для измерения каждого из перечисленных выше видов показателей существуют определенные типы манометров.

Классификация приборов

Типы манометров различаются по двум признакам: по виду измеряемого ими показателя и по принципу действия.

По первому признаку они подразделяются на:

-

приборы, предназначенные для измерения атмосферного давления, иначе они называются барометры;

приборы, предназначенные для измерения атмосферного давления, иначе они называются барометры; - приборы, измеряющие избыточное и абсолютное;

- вакуумметры, призваны измерять разность атмосферного и абсолютного давлений;

- напорометры, измеряют малое (до 40 кПа) избыточное давление;

- тагометры, вид вакуумметра, которое измеряет избыточное давление верхнего предела 40 кПа;

- дифференциальные манометры, измеряют разность давлений.

Они работают по принципу уравновешивания разницы давлений определенной силой. Поэтому устройство манометров разное, в зависимости от того, как именно происходит это уравновешивание.

По принципу действия они делятся на:

-

жидкостные, уравновешивание разницы давлений в таких приборах происходит за счет гидростатического давления столба жидкости, в устройстве используется принцип сообщающихся сосудов;

жидкостные, уравновешивание разницы давлений в таких приборах происходит за счет гидростатического давления столба жидкости, в устройстве используется принцип сообщающихся сосудов; - пружинные имеют простую конструкцию, и широко применяются для измерения давления среды в широких диапазонах;

- мембранные, основаны на пневматической компенсации, уравновешивание давления происходит за счет силы упругости мембранной коробки;

- электроконтактные, применяются в автоматических системах контроля и сигнализации, поскольку с их помощью можно регулировать измеряемую среду благодаря встроенному в корпус электроконтактному механизму;

- дифференциальные используются для измерения уровня жидкостей под напором расхода жидкости, пара и газа с помощью диафрагм.

По назначению существуют такие виды манометров, как:

-

общетехнические приборы применяются для измерения напора жидкостей, газов и паров, химически нейтральных к сплавам меди;

общетехнические приборы применяются для измерения напора жидкостей, газов и паров, химически нейтральных к сплавам меди; - кислородные, они производятся в корпусах голубого цвета с указанием О2 на циферблате, применяются для измерения кислородного давления в баллонах или вакуумах;

- ацетиленовые применяются для контроля избыточного давления ацетилена;

- эталонные применяются в целях проверки других приборов, поскольку они обладают большой точностью;

- судовые применяются в судах и морском транспорте;

- железнодорожные используются на железнодорожном транспорте;

- самопишущие имеют встроенный механизм, который позволяет воспроизводить на бумаге результат работы.

Устройство и принцип действия

Устройство манометра может иметь различную конструкцию в зависимости от вида и предназначения. Так, например, устройство, измеряющее напор воды, имеет довольно простую и понятную конструкцию. Она состоит из корпуса и шкалы с циферблатом, которая отображает значение. В корпусе имеется встроенная пружина трубчатая либо мембрана с держателем, трипко-секторным механизмом и упругий элемент. Прибор функционирует по принципу уравнивания давления за счет силы изменения формы (деформации) мембраны либо пружины. А деформация, в свою очередь, приводит в движение чувствительный упругий элемент, действие которого отображается на шкале с помощью стрелки.

Устройство манометра может иметь различную конструкцию в зависимости от вида и предназначения. Так, например, устройство, измеряющее напор воды, имеет довольно простую и понятную конструкцию. Она состоит из корпуса и шкалы с циферблатом, которая отображает значение. В корпусе имеется встроенная пружина трубчатая либо мембрана с держателем, трипко-секторным механизмом и упругий элемент. Прибор функционирует по принципу уравнивания давления за счет силы изменения формы (деформации) мембраны либо пружины. А деформация, в свою очередь, приводит в движение чувствительный упругий элемент, действие которого отображается на шкале с помощью стрелки.

Жидкостные манометры состоят из длинной трубки, которую наполняют жидкостью. В трубке с жидкостью находится подвижная пробка, на которую влияет рабочая среда, измерять силу напора следует в зависимости от перемещения уровня жидкости. Манометры могут предназначаться для измерения разницы, такие устройства состоят из двух трубок.

Поршневые — состоят из цилиндра и поршня, расположенного внутри. Рабочая среда, в которой измеряется давление воздействует на поршень и уравновешивается грузом некоторой величины. Когда показатель изменяется, поршень перемешается и приводит в действие стрелку, которая показывает значение давления.

Термопроводные состоят из нити накаливания, которые нагреваются, когда через них пропускается электрический разряд. Принцип работы таких приборов основан на снижении теплопроводности газа с давлением.

Манометр Пирани назван так в честь Марчелло Пирани, который впервые сконструировал устройство. В отличие от термопроводных, состоит из металлической проводки, которая также нагревается во время прохождения через нее тока и охлаждается под воздействием рабочей среды, а именно газа. При уменьшении давления газа снижается и эффект охлаждения, а температура проводки возрастает. Величина измеряется посредством измерения напряжения в проводе во время прохождения через нее тока.

Манометр Пирани назван так в честь Марчелло Пирани, который впервые сконструировал устройство. В отличие от термопроводных, состоит из металлической проводки, которая также нагревается во время прохождения через нее тока и охлаждается под воздействием рабочей среды, а именно газа. При уменьшении давления газа снижается и эффект охлаждения, а температура проводки возрастает. Величина измеряется посредством измерения напряжения в проводе во время прохождения через нее тока.

Ионизационные являются самыми чувствительными устройствами, которые используются для вычисления малых давлений. Как следует из названия устройства, его принцип работы основывается на измерении ионов, которые образуются под воздействием электронов на газ. Количество ионов зависит от плотности газа. Однако ионы имеют очень нестабильную природу, которая напрямую зависит от рабочей среды газа или пара. Поэтому для уточнения применяются другой вид манометра Мак Леода. Уточнение происходит за счет сравнения показателей ионизационного манометра, с показаниями прибора Мак Леода.

Существует два вида ионизационных устройств: с горячим и холодным катодом.

Первый вид был сконструирован Баярдом Аллертом, состоит из электродов, которые работают в режиме триода, а в качестве катода выступает нить накала. Самый распространённый вид горячего катода — ионный манометр, в конструкции которого помимо коллектора, нити и сетки встроен небольшой ионный коллектор. Такие приборы очень уязвимы, они могут легко потерять калибровку, в зависимости от условий работы. Поэтому показания этих приборов всегда логарифмичны.

Холодный катод также имеет свои разновидности: интегрированный магнетрон и манометр Пеннинга. Их главное отличие заключается в положении анода и катода. В конструкции этих приборов нет нити накалывания, поэтому им для работы им требуется напряжение до 0,4 кВт. Использовать такие устройства не эффективно при низком уровне давления. Поскольку они могут просто не заработать и не включиться. Принцип их работы основан на выработке тока, что невозможно при полном отсутствии газа, особенно для манометра Пеннинга. Так как устройство работает только в определенном магнитном поле. Оно необходимо для создания нужной траектории движения ионов.

Маркировка по цвету

Манометры, измеряющие давление газа, имеют цветные корпуса, их специально окрашивают в различные цвета. Существует несколько основных цветов, которые используются для окрашивания корпуса. Как, например, манометры, которые измеряют давление кислорода, имеют корпус голубого цвета с условным обозначением О2, аммиачные манометры имеют корпус, окрашенный в желтый цвет, ацетиленовые — белого цвета, водородные — темно-зеленого, хлорные — серого. Приборы, измеряющие давление горючих газов, окрашиваются в красный цвет, а негорючих —черный.

Манометры, измеряющие давление газа, имеют цветные корпуса, их специально окрашивают в различные цвета. Существует несколько основных цветов, которые используются для окрашивания корпуса. Как, например, манометры, которые измеряют давление кислорода, имеют корпус голубого цвета с условным обозначением О2, аммиачные манометры имеют корпус, окрашенный в желтый цвет, ацетиленовые — белого цвета, водородные — темно-зеленого, хлорные — серого. Приборы, измеряющие давление горючих газов, окрашиваются в красный цвет, а негорючих —черный.

Преимущества использования

В первую очередь, стоит отметить универсальность манометра, который заключается в возможности контролировать давление и поддерживать ее на определенном уровне. Во-вторых, устройство позволяет получить точные показатели нормы, так и отклонение от них. В-третьих, доступность практически любо человек может себе позволить приобрести данный прибор. В-четвертых, устройство способно работать стабильно и бесперебойно на протяжении длительного времени, и не требует специальных условий или навыков.

Использование таких устройств в таких областях, как медицина, химическая промышленность, машино- и автомобилестроение, морской транспорт и других требующих точного контроля давления, значительно облегчает работу.

Класс точности прибора

Манометров очень много, и каждому виду присваивается определенный класс точности согласно предписаниям ГОСТ, под которым понимается допустимая погрешность, выражающаяся в процентном отношении к диапазону измерений.

Манометров очень много, и каждому виду присваивается определенный класс точности согласно предписаниям ГОСТ, под которым понимается допустимая погрешность, выражающаяся в процентном отношении к диапазону измерений.

Существует 6 классов точности: 0,4; 0,6; 1; 1,5; 2,5; 4. У каждого типа манометра они также различаются. Приведенный выше список относится к рабочим манометрам. Для пружинных устройств, к примеру, соответствуют следующие показатели 0,16; 0,25 и 0,4. Для поршневых — 0,05 и 0,2 и так далее.

Класс точности имеет обратно пропорциональную зависимость от диаметра шкалы прибора и от типа прибора. То есть, если диаметр шкалы больше, то точность и погрешность манометра уменьшается. Класс точности условно принято обозначать следующими латинскими буквами KL также можно встретить и CL, которая указывается на шкале прибора.

Значение погрешности можно вычислить. Для этого используется два показателя: класс точности или KL и диапазон измерений. Если класс точности (KL) равен 4, то диапазон измерений составит 2,5 МПа (Мегапаскаль), а погрешность будет равна 0,1 МПа. Вычисляется по формуле произведение класса точности и диапазона измерений, деленное на 100. Поскольку погрешность выражается в процентах, результат нужно переводить в проценты путем деления на 100.

Помимо основного вида, существует и дополнительная погрешность. Если для вычисления первого вида используются идеальные условия или натуральные величины, влияющие на особенности конструкции прибора, то второй вид напрямую зависит от условий. Например, от температуры и вибрации или других условий.

Источник

Памятка для локомотивных бригад (стр. 21 )

ПРОВЕРКИ КРАНА МАШИНИСТА.

Плотность ТМ – не более 0,2кгс/см2 за 1мин.

Плотность питательной сети, ГР — с 7 – 6,8кгс/см2 не менее 3 мин.

Плотность УР – 0,1кгс/см2 за 3 мин. (проверяется при утечке из ТМ через отверстие диаметром 5мм.)

Темп ликвидации сверхзарядки – во 2пол. с 6,0 до 5,8 кгс/см2 за 80 – 120 сек.

Наполнение УР во 2 пол. с 0 до 5 кгс/см2 за 30 – 40 сек.

Темп служебной разрядки – с 5 до 4 кгс/см2 за 4 — 5 сек.

Темп экстренной разрядки – с 5 до 1 кгс/см2 не более 3 сек.

Завышение давления в ТМ при 4 пол. не более 0,3 кгс/см2 за 40 сек. (УР разрежается на 1,5 кгс/см2 и переводится ручка в 4 пол. КМ).

Чувствительность уравнительного поршня. При снижении давления в УР на 0,15 – 0,2 кгс/см2, должна произойти соответствующая разрядка в ТМ.

При утечке из ТМ через отверстие диаметром 5мм проверяется работа крана в 3 пол., при этом давление в ТМ и УР должно не прерывно снижаться.

Перемещение ручки КМ № 000 должно происходить при усилии не более 6 кгс, при этом точка приложения динамометра должна находиться на расстоянии 200мм от оси стержня золотника, через выступы и впадины фиксации положений не более 8 кгс.

Проверка ВР на чувствительность к отпуску (снизить давление в УР на 0,5 – 0,6 кгс/см2, все ВР должны затормозить и не отпускать не менее чем 5минут; после торможения кран во 2 пол., тормоза должны отпустить.)

Выписка из инструкций:

ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277

ЦТ – 533.

3. Полное опробование тормозов.

Полное опробование тормозов производится:

Ø Перед выпуском из депо после ремонта и технического обслуживания, после отстоя без бригады на станции или в депо в течении времени, установленного начальником дороги (на Д. 12 часов).

Ø После вцепки вагонов в депо и на станции.

После каждого полного опробования тормозов в журнале технического состояния (формы ТУ-152), машинист делает следующие записи:

1. Номер и серия МВПС;

2. Дата и время полного опробования тормозов;

3. Пределы давления в главных резервуарах;

4. Пределы давления в тормозной магистрали при поездном положении ручки крана машиниста;

5. Плотность тормозной магистрали;

6. Ф. И.О. машиниста и помощника машиниста;

7. После планового вида ремонта, кроме ТО-1, Ф. И.О. мастера (бригадира) и Ф. И.О. машиниста.

Все записи заверяются подписями лиц проводивших полное опробование тормозов.

Отметка о проведении полного опробования тормозов может делаться в специальном штампе, который ставит мастер (бригадир) автотормозного цеха в журнал ТУ-152 после выполнения полного опробования тормозов.

Выполнение полного опробования тормозов.

Выполнение полного опробования тормозов начинается с проверки правильности положения ручек кранов на напорной и тормозной магистралях.

Ø После зарядки тормозной и напорной магистралей необходимо проверить их плотность. При кране усл.№ 000 перекрыть краны на питательной и тормозной магистралях, а при кране усл.№ 000 перекрыть кран на питательной магистрали. Снижение давления, наблюдаемое по манометру должно быть:

— в тормозной магистрали с нормального зарядного на величину не более чем на 0,2кгс/см2 в течении одной минуты;

— в питательной сети с 7 до 6,8кгс/см2 за три минуты или с 7 до 6,5кгс/см2 за 7,5 минут.

Перед указанной проверкой электропоезд должен быть закреплен от самопроизвольного ухода.

Ø Проверяется поддержание давления регуляторами давления. Величина давления в напорной магистрали 6,5 – 8,0 кгс/см2, допуск составляет 0,2кгс/см2.

Ø Затем проверяют плотность уравнительного резервуара крана машиниста усл.№ 000, для чего заряжают тормозную магистраль электропоезда до нормального зарядного давления, ручку крана машиниста переводят в IV положение. Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1кгс/см2 в течение трех минут. Завышение давления в уравнительном резервуаре при этом не допускается.

Ø Проверка действия ЭПТ:

В головной кабине управления ЭР2 с № 000 и ЭР2Т, ЭТ2 поставить ППТ в положение I, в хвостовой кабине в положение III. После зарядки тормозной магистрали включить В-52 или В-26 (в зависимости от типа электропоезда), отключить генератор управления и включить прожектор, сигналы и другие потребители электроэнергии. По контрольной лампе «К» убедиться в исправности АБ и целостности минусового провода 43 по всему поезду. Напряжение по вольтметру должно быть 45-50В. Затем перевести ручку крана машиниста усл.№ 000 в IV положение, а ручку крана машиниста усл.№ 000 в положение VЭ, при этом должны загореться лампы «О» (перекрыши) и «Т» (торможение), сработать вентиль перекрыши (на электропоездах ЭР-2 до № 000) или кратковременно выключиться вентиль СК к ЭПК-150И, без срабатывания автостопа. Допускается выпуск сжатого воздуха из тормозной магистрали через кран машиниста усл.№ 000 и снижения давления в ней не более чем на 0,5кгс/см2. Когда наполнение ТЦ произойдет до полной величины давления, ручку крана машиниста перевести в III положение (перекрыша без питания магистрали). Помощник машиниста проходит вдоль поезда, по выходам штоков ТЦ и прижатию колодок контролирует срабатывание электропневматических тормозов у каждого вагона поезда. Затем выключить тормозной переключатель (на ЭР-2 до № 000), а на ЭР-2, ЭР-2Т, ЭТ тумблера В-52, В-26, после чего помощник машиниста контролирует отпуск тормозов у каждого вагона.

Ø Проверка действия автоматического тормоза:

Пред проверкой автоматического тормоза выключить ЭПТ. С установленного зарядного давления проверить работу автотормозов на чувствительность к торможению. Для этого ручку крана машиниста усл.№ 000 перевести из положения IIа в IVположение, а ручку крана машиниста усл.№ 000 из II положения в положение V и снизить давление в уравнительном резервуаре на 0,5-0,6кгс/см2. После выпуска воздуха из уравнительного резервуара перевести ручку крана машиниста усл.№ 000 в III положение, а ручку крана машиниста усл.№ 000 в IV положение. После чего, выждав, пять минут проконтролировать срабатывание автоматических тормозов у каждого вагона поезда, по прижатию колодок к колесам и выходу штоков ТЦ. Далее необходимо проверить автотормоза на чувствительность к отпуску переводом ручки крана машиниста усл.№ 000 во II положение, а крана усл.№ 000 в положение IIа. При повышении давления в тормозной магистрали автотормоза всех вагонов должны отпустить. Отпуск тормозов проконтролировать у каждого вагона.

Из противоположной кабины управления машинист производит торможение автоматическим и электропневматическим тормозами, как при выполнении сокращенного опробования тормозов.

После выполнения полного опробования тормозов локомотивная бригада делает об этом запись в журнал ТУ-152.

4. СОКРАЩЕННАЯ ПРОБА ТОРМОЗОВ

Выполнение сокращенного опробования тормозов.

Сокращенное опробование автотормозов с проверкой состояния тормозной магистрали по действию тормоза хвостового вагона производится:

Ø После перемены кабины управления;

Ø После смены локомотивной бригады;

Ø После всякого разъединения рукавов или перекрытия концевых кранов в поезде;

Ø После стоянки поезда более 20 минут или падении давления в главных резервуарах ниже 4,5кгс/см2;

Сокращенное опробование ЭПТ производится:

Ø После перемены кабины управления;

Ø После всякого разъединения электрической цепи электропневматического тормоза;

Ø После смены локомотивной бригады.

Сокращенное опробование автоматического и ЭПТ тормозов также производится после отстоя электропоезда без локомотивной бригады в течение времени, менее установленного начальником дороги и из второй кабины управления при полном опробовании тормозов.

Сокращенное опробование выполняется:

После зарядки тормозной сети до установленного давления. В начале проверяется работа ЭПТ, а затем работа автоматического тормоза по действию тормоза хвостового вагона.

Проверка ЭПТ:

Ø После включения ЭПТ в рабочей кабине по сигналу помощника машиниста из кабины хвостового вагона машинист затормаживает состав повышая давление в ТЦ головного вагона 1,0-1,5кгс/см2. Помощник машиниста обязан проверить действие тормоза хвостового вагона, по манометру ТЦ в хвостовой кабине, по выходу штока тормозного цилиндра и прижатию колодок. Машинист контролирует работу тормозов по манометру тормозного цилиндра и сигнальным лампам в рабочей кабине;

Ø После проверки действия тормоза хвостового вагона на торможение помощник машиниста подает сигнал на отпуск. Машинист переводит ручку крана машиниста усл. № 000 в I положение, а затем в положение IIа, а при кране машиниста усл.№ 000 после I положения в положение II. Помощник машиниста должен проверить отпуск тормоза хвостового вагона по манометру в хвостовой кабине.

Проверка автоматического тормоза:

Ø Машинист по сигналу помощника машиниста снижает давление в уравнительном резервуаре на 0,5-0,6кгс/см2. Помощник машиниста контролирует работу автотормозов по манометру ТЦ в хвостовой кабине, по выходу штока тормозного цилиндра и прижатию колодок.

Ø Помощник машиниста после проверки действия автотормозов хвостового вагона на торможение подает сигнал об отпуске тормозов. Машинист по этому сигналу переводит ручку крана машиниста сначала в I положение, а затем ручку крана машиниста усл. № 000 в положение IIа, а крана усл. № 000 во II положение.

Если при сокращенном опробовании не сработает тормоз хвостового вагона, то работник, проверяющий тормоз этого вагона, обязан не допустить отправление поезда. Отпуск тормозов на поезде контролируется по лампе сигнализатора отпуска (СОТ или СНТ).

5. Порядок проверки действия тормозов в пути следования.

При следовании с поездом машинист обязан убедиться в надежной работе тормозов, проверив их действие в пути следования. В первую очередь необходимо проверить действие автоматических тормозов, а затем ЭПТ.

Источник