Какой наиболее древний способ обработки металлов давлением

Содержание статьи

История и современное применение процессов обработки металлов давлением

Обработка металлов давлением – это изменение формы и размеров заготовки усилием специального инструмента с помощью пластической деформации. Это один из древнейших и в настоящее время наиболее распространенных, эффективных и прогрессивных видов обработки и большинства цветных металлов и сплавов.

Процессы обработки металлов давлением позволяют получать полуфабрикаты и детали, имеющие широкую область применения – машиностроение и роботостроение, авиастроение и кораблестроение, строительство, военная промышленность, медицина, ювелирное производство.

Основные процессы обработки металлов давлением:

- прокатка – деформирование между вращающимися валкамилистов или прутков металла различного сечения;

- прессование – выдавливание металла из замкнутого пространства контейнера через отверстие матрицы, придающее ему заданную форму поперечного сечения;

- волочение – протягивание заготовки через сужающийся канал инструмента;

- ковка – изменение формы и размеров заготовки последовательным воздействием на отдельные ее части;

- штамповка – придание заготовке формы инструмента (штампа).

Еще в древности, открыв для себя металл, человечество искало способы его обработки. По некоторым данным первые изделия из золота, серебра и меди, встречающихся в свободном состоянии на поверхности земли, были созданы еще в IV–III тысячелетиях до н.э. За шестьдесят с лишним веков человечество прошло путь от создания простейших орудий труда, оружия и украшений до производства сложнейших изделий из широкого ряда металлов, используя современные технологии. Развивалась добывающая промышленность, создавались новые сплавы, обладающие требуемым уровнем свойств. Исторически сложилось, что одним из наиболее древних и основных видов обработки металлов является обработка давлением.

Наиболее ранними из дошедших до нас способов изготовления изделий из металла быликовка и волочение проволоки, появление которых относят к IV–III тысячелетиям до н.э., когда человечеству были известны материалы, достаточно пластичные для обработки вручную при существующем тогда уровне развития оборудования и инструментов.

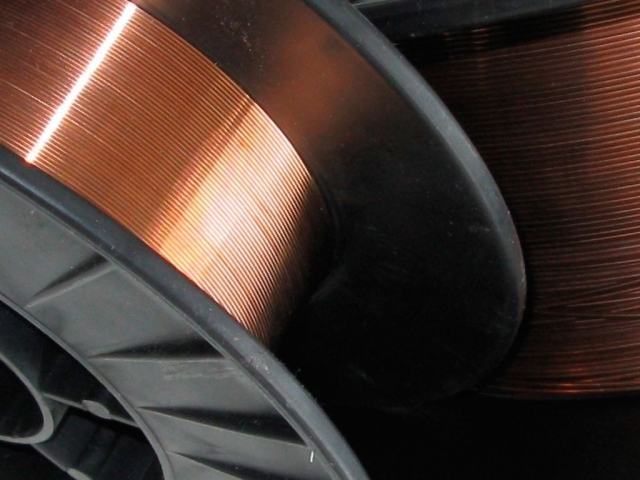

Волочение зародилось в Древнем Египте и связано состановлением ювелирного дела, требующего изготовления проволоки из золота и серебра. Сначала процесс осуществлялся вручную, затем проволоку наматывали на катушку, что стало прообразом современного оборудования, значительным этапом в развитии которого был XIX век. В настоящее время волочением изготавливают проволоку из сталей и практически всех цветных металлов и сплавов, в том числе трудно деформируемых.

Совершенствование этого процесса позволяет получать трубы и проволоку различных форм сечения в 20 – 30 раз тоньше человеческого волоса (от 2 микрометров), которые находят широкое применение в ювелирном производстве, точном приборостроении и электротехнической промышленности. Истоком кузнечного дела принято считать изготовление холодного и, позднее, огнестрельного оружия во времена Средневековья и Возрождения.

Совершенствование этого процесса позволяет получать трубы и проволоку различных форм сечения в 20 – 30 раз тоньше человеческого волоса (от 2 микрометров), которые находят широкое применение в ювелирном производстве, точном приборостроении и электротехнической промышленности. Истоком кузнечного дела принято считать изготовление холодного и, позднее, огнестрельного оружия во времена Средневековья и Возрождения.

С помощью ковки, сваривая в процессе обработки пластины твердой и мягкой (высоколегированной и низколегированной) стали, получали булат – один из древнейших композитов. Разработка композиционных материалов, обладающих исключительными свойствами – искусственно созданных из нескольких компонентов – сегодня является перспективным направлением, и немаловажную роль в нем играют процессы обработки металлов давлением.

С помощью ковки, сваривая в процессе обработки пластины твердой и мягкой (высоколегированной и низколегированной) стали, получали булат – один из древнейших композитов. Разработка композиционных материалов, обладающих исключительными свойствами – искусственно созданных из нескольких компонентов – сегодня является перспективным направлением, и немаловажную роль в нем играют процессы обработки металлов давлением.

В настоящее время процессы ковки и штамповки позволяют получить полуфабрикаты для тяжелого машиностроения и автомобилестроения (вес поковок может достигать 250 т). Особо выделяется художественная ковка – искусство придания металлу легких и изящных форм. К периоду Возрождения относят появление листовой прокатки – одно из первых упоминаний об этом процессе связано с документами Леонардо да Винчи, в которых встречался чертеж прокатного стана с ручным приводом для прокатки листов драгоценных металлов.

В настоящее время процессы ковки и штамповки позволяют получить полуфабрикаты для тяжелого машиностроения и автомобилестроения (вес поковок может достигать 250 т). Особо выделяется художественная ковка – искусство придания металлу легких и изящных форм. К периоду Возрождения относят появление листовой прокатки – одно из первых упоминаний об этом процессе связано с документами Леонардо да Винчи, в которых встречался чертеж прокатного стана с ручным приводом для прокатки листов драгоценных металлов.

Сейчас листовой и сортовой прокатке подвергаются практически 80% всего выплавляемого металла, этот процесс позволяет получать фольгу толщиной от нескольких микрометров и сортовой прокат различных форм поперечного сечения. Полученные полуфабрикаты используются во многих отраслях – от ювелирного производства до авиастроения. Этот процесс считается одним из наиболее производительных и перспективных.Наиболее молодым является процесс прессования, первые разработки которого начинались в Англии и Германии, и осуществление которого стало возможным с созданием гидравлических прессов в XVII в. Возникновение прессования связано с развитием металлургии и машиностроения, необходимостью получения труб для подачи жидкостей. Изначально прессованием изготовлялись свинцовые прутки и трубы, но их токсичность при сооружении водопроводов потребовала совершенствования технологии, позволявшей изготавливать трубы из других материалов.

Сейчас листовой и сортовой прокатке подвергаются практически 80% всего выплавляемого металла, этот процесс позволяет получать фольгу толщиной от нескольких микрометров и сортовой прокат различных форм поперечного сечения. Полученные полуфабрикаты используются во многих отраслях – от ювелирного производства до авиастроения. Этот процесс считается одним из наиболее производительных и перспективных.Наиболее молодым является процесс прессования, первые разработки которого начинались в Англии и Германии, и осуществление которого стало возможным с созданием гидравлических прессов в XVII в. Возникновение прессования связано с развитием металлургии и машиностроения, необходимостью получения труб для подачи жидкостей. Изначально прессованием изготовлялись свинцовые прутки и трубы, но их токсичность при сооружении водопроводов потребовала совершенствования технологии, позволявшей изготавливать трубы из других материалов.

Создание пресса, ставшего прообразом современного оборудования, положило начало промышленному применению прессования медных и алюминиевых сплавов и частично вытеснило прокатку, механическую обработку и литье. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из широкого ряда металлов и сплавов. Этот процесс имеет много разновидностей, осуществляется полунепрерывно и непрерывно, что обеспечивает его высокую производительность и степень автоматизации.

Создание пресса, ставшего прообразом современного оборудования, положило начало промышленному применению прессования медных и алюминиевых сплавов и частично вытеснило прокатку, механическую обработку и литье. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из широкого ряда металлов и сплавов. Этот процесс имеет много разновидностей, осуществляется полунепрерывно и непрерывно, что обеспечивает его высокую производительность и степень автоматизации.

Обработка металлов давлением – перспективное направление металлургии, позволяющее получать широкий ряд изделий из сталей и цветных металлов для различных отраслей промышленности.

Процессы обработки металлов давлением применяются для получения наноструктурированных металлов и сплавов, металлопродукции из стружковых отходов производства, металлокомозитов совместным прессованием или прокаткой армирующих волокон с металлической фольгой под действием высоких температур. Благодаря интеграции со смежными областями развиваются эффективные и многофункциональные совмещенные и комбинированные методы, охватывающие также процессы литья, термической, токарно-фрезерной, магнитно-импульсной, вибрационной и ряда других видов обработки.

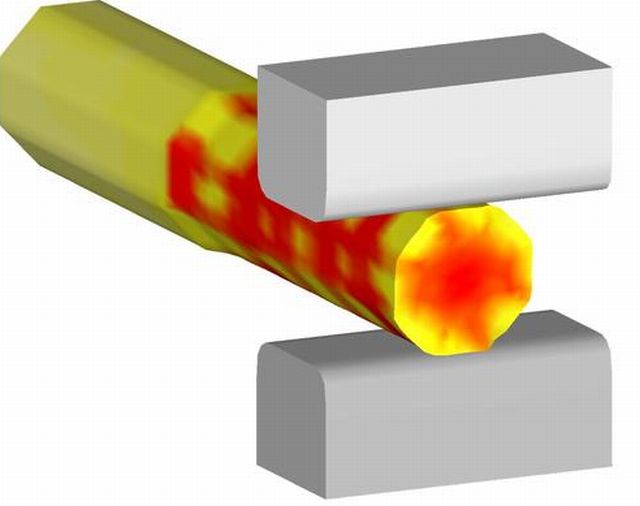

С обработкой металлов давлением связано еще одно из наиболее перспективных направлений – разработка систем автоматизированного проектирования, моделирования и контроля технологических процессов. Современное программное обеспечение сопровождает технологию от проектирования до контроля качества на предприятии, позволяет моделировать и прогнозировать поведение металла в различных условиях деформации. Обработка металлов давлением – это производство, благодаря которому возможно изготовление мощных лопастей винта современной подводной лодки и изысканного золотого кольца. Это производство, которое не отстает от развития техники и технологий, растущих потребительских потребностей и движет совершенствование материалов и смежных областей металлургии. Это производство изделий из черных и цветных металлов и сплавов. Это производство, делающее реальными сложнейшие высокотехнологичные проекты в строительстве, авиа- и кораблестроении, и вдыхающее жизнь в изящные изделия художественной ковки.

С обработкой металлов давлением связано еще одно из наиболее перспективных направлений – разработка систем автоматизированного проектирования, моделирования и контроля технологических процессов. Современное программное обеспечение сопровождает технологию от проектирования до контроля качества на предприятии, позволяет моделировать и прогнозировать поведение металла в различных условиях деформации. Обработка металлов давлением – это производство, благодаря которому возможно изготовление мощных лопастей винта современной подводной лодки и изысканного золотого кольца. Это производство, которое не отстает от развития техники и технологий, растущих потребительских потребностей и движет совершенствование материалов и смежных областей металлургии. Это производство изделий из черных и цветных металлов и сплавов. Это производство, делающее реальными сложнейшие высокотехнологичные проекты в строительстве, авиа- и кораблестроении, и вдыхающее жизнь в изящные изделия художественной ковки.

Автор статьи: Юлия Дитковская,

аспирант ИЦМиМ СФУ

Источник

Из истории обработки металлов давлением

В прошлые выходные (30.03.2013) мы c женой ездили в Новгород, где посетили знаменитый новгородский Кремль, на территории которого также расположено много других памятников архитектуры, в том числе и Новгородский музей-заповедник. Музей, кстати, очень хороший. Именно его посещение навело меня на мысль об этой статье. В музее есть экспозиция, посвященная кузнечному делу на территории нынешнего Северо-Запада России, и указывается, что кузнецы уже примерно в 10-11 вв. обладали достаточно высокой культурой обработки стали, например, применяли ковку и простейшую термообработку (закалка и отпуск), а при изготовлении топоров и ножей применяли технологию сварки ковкой и соединяли таким образом железо с термообработанной сталью, как это показано на рис. ниже. Таким образом получали составную деталь с прочным лезвием из кованой закаленной и отпущенной стали с вязкой железной основой. В экспозиции музея затронута малая часть эволюции процесса обработки металлов давлением (ОМД), о которой и расскажу далее.

Рис. 1. Поперечное сечение лезвия топора и схема

ОМД — одна из трех основных технологий для производства металлоизделий: ОМД, литье, порошковая металлургия [1]. Конечно, есть еще точение, фрезерование и т.п., но это уже из другой оперы. Ни будь заготовок, полученных ОМД или литьем, точить и строгать было бы нечего (разве что дерево).

Так вот ОМД, возможно, является наиболее древним способом обработки металлов из приведённых выше, еще раз подчеркиваю основных. В первых упоминаниях об ОМД на различных территориях Среднего Востока, датируемых примерно 8000 лет до н.э., описывают простые удары молотом при обработке золота и меди [1].

Около 2-го тысячелетия до н.э. племена Северо-Запада нынешней России познакомились с изготовлением изделий из металла. Древние письменные источники указывают, что в те времена, когда англо-саксонские племена еще пользовались каменными топорами, на Руси уже добывали железо как для себя, так и для других. [2, стр. 18]. Раскопки русских городов VII—VIII вв. показывают, что в этих городах работали ремесленники занятые добычей и обработкой металлов [2, стр. 21]. Железо, в основном, добывали из местной болотной руды [2, стр. 21].

Естественно, сначала обрабатываемый металл был довольно грязным, т.к. еще не были развиты методы очистки, поэтому обрабатываемость была ограниченной. Развитие выплавки металлов началось с меди примерно 4000 гг до н.э. Позднее, в медный век, стало ясно, что в результате обработки молотом повышается прочность (сегодня это явление носит название «деформационное упрочнение»). Поиски возможностей получения большей прочности привели к сплавам меди с оловом (бронзовый век, начало примерно 1300 д.н.э.) и железа с углеродом (железный век, начало примерно 1200 лет до н.э.).

По большей части вся ОМД осуществлялась посредством ручного молота вплоть до 13 в. н.э, когда был изобретен хвостовой молот (tilt hammer), который изначально использовался для получения прутков и листов ковкой. Для подъёма молота использовалась энергия воды, а на заготовку молот падал под действием силы тяжести (см. схему ниже). Несмотря на свою относительную простоту этот механизм оставался одним из основных орудий для ОМД довольно продолжительное время.

Рис. 2. Схема хвостового молота [3]

Первые прокатные станы предположительно были разработаны Леонардо Да Винчи, о чем свидетельствуют наброски подобной машины, обнаруженные в его дневниках. Хотя, когда я сам вижу подобные фразы о том, что конкретное изобретение присвоено одному конкретному человеку, то немного съёживаюсь от несогласия. Ведь любое изобретение является компоновкой достижений многих людей, их наблюдений и опыта. Наверняка, тогда уже кто-то придумал скалку для раскатки теста. Но это отступление. Итак, в 1945 обнаружилось, что Да Винчи использовал прокатный стан с ручным приводом для прокатки листов из драгоценных металлов.

Рис. 3. Эскиз Леонардо да Винчи прокатного стана [4]

Вслед за Леонардо несколько различных вариаций прокатных станов появилось в Германии, Италии, Франции и Англии. На развитие больших станов способных прокатывать чёрные металлы ушло еще около 200 лет. Ранние прокатные станы использовались для прокатки листов и полос и приводились в движение с помощью колёс за счет энергии воды.

Изобретите паровой машины дало мощный толчок как добывающей, так и обрабатывающей металлургической промышленности (и не им одним). Молот уже поднимался за счет энергии пара. С таким оборудованием начали появляться изделия от размеров дверных ключей до размеров деталей локомотивов . В 19 веке пар добрался и до прокатного стана с аналогичными последствиями: стало возможно катать более крупные заготовки, в больших количествах и с меньшей себестоимостью.

Вскоре на смену пару пришло электричество.

За прошедшие сто лет было разработано величайшее множество оборудования для ОМД (механические и винтовые прессы, и всевозможные прокатные станы различной конфигурации), а также материалов с особыми свойствами, таких как HSLA-стали, стали с ПНП, а также титановые сплавы, сплаве на основе никеля, алюминия и т.д. За последние двадцать лет особое развитие получило моделирование процессов ОМД, что также увеличило эффективность процессов и качество выпускаемой продукции.

Скоро напишу подобную же статью о развитии металловедения, так что рекомендую подписаться на обновления блога.

Ссылки

[1] ASM Handbook vol. 14 «Forming and Forging», ASM INTERNATIONAL, 1988

[2] В. В. Данилевский. Русская техника. Ленинградское газетно-журнальное и книжное издательство, 1947.

[3] www.ridgewayhistory.org

[4] www.ssplprints.com

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поделиться ссылкой:

- Из истории материаловедения и металловедения

- Стальные чудеса света

- Как делают алюминиевую банку

- Термомеханическая обработка

- Контролируемая прокатка

- Как выбирать размеры сляба под прокатку

- Настольная книга специалиста-металлурга

coded by nessus

Источник

Обработка металлов давлением — Википедия

Ковка — один из видов обработки металлов давлением

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Виды обработки металлов давлением[править | править код]

Процессы обработки металлов давлением по назначению подразделяют на два вида:

- для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

- для получения деталей или заготовок (полуфабрикатов), имеющих формы и размеры, приближённые к формам и размерам готовых деталей, и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Прокатка[править | править код]

Прокатка — процесс пластического деформирования тел между вращающимися приводными валками.

Прессование[править | править код]

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение[править | править код]

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы или через межвалковое пространство образованное двумя или более валками; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка[править | править код]

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом на отдельные участки нагретой заготовки.

Штамповка[править | править код]

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка[править | править код]

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации[править | править код]

Существуют также процессы, которые являются комбинациями из нескольких методов. Например, метод прокатка-волочение, прокатка-прессование и т.п..

Сущность обработки металлов давлением[править | править код]

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходную форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, больше межатомных расстояний, и после снятия внешних сил не возвращаются в своё исходное положение, а занимают новые положения равновесия.

Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие — разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным.

Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разделительные. Наименование операции зависит от контура разделения. Если разделение происходит по незамкнутому контуру, это операции резки, если по замкнутому контуру: операции пробивки (различные отверстия) и вырубки (различные плоские детали, например, круглой формы в плане). Второй тип операций — операции формоизменения: гибка, вытяжка, формовка, а если исходная заготовка труба — раздача и обжим. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной.

Источник