Какого давления может быть стальная задвижка

Содержание статьи

Чугунные или стальные задвижки — сходство и различие.

Запорные задвижки – вид трубопроводной арматуры, обеспечивающей движение рабочего вещества в трубопроводных системах и технологических линиях. Перемещение запирающего механизма (затвора) происходит перпендикулярно оси движения потока среды, позволяя выполнять его полное открытие и закрытие. В качестве инструмента для выполнения регулирования интенсивности движения устройство не предназначено.

К числу значимых преимущественных характеристик задвижек следует относить:

- полнопроходность и двунаправленность, что связано с конструктивной простотой изделия;

- небольшое гидросопровтивление;

- оптимальные габаритные размеры, соответствующие различным рабочим диаметрам трубы;

- выбор способа управления: механика или электропривод.

Движение запорного механизма зависит от типа шпинделя.

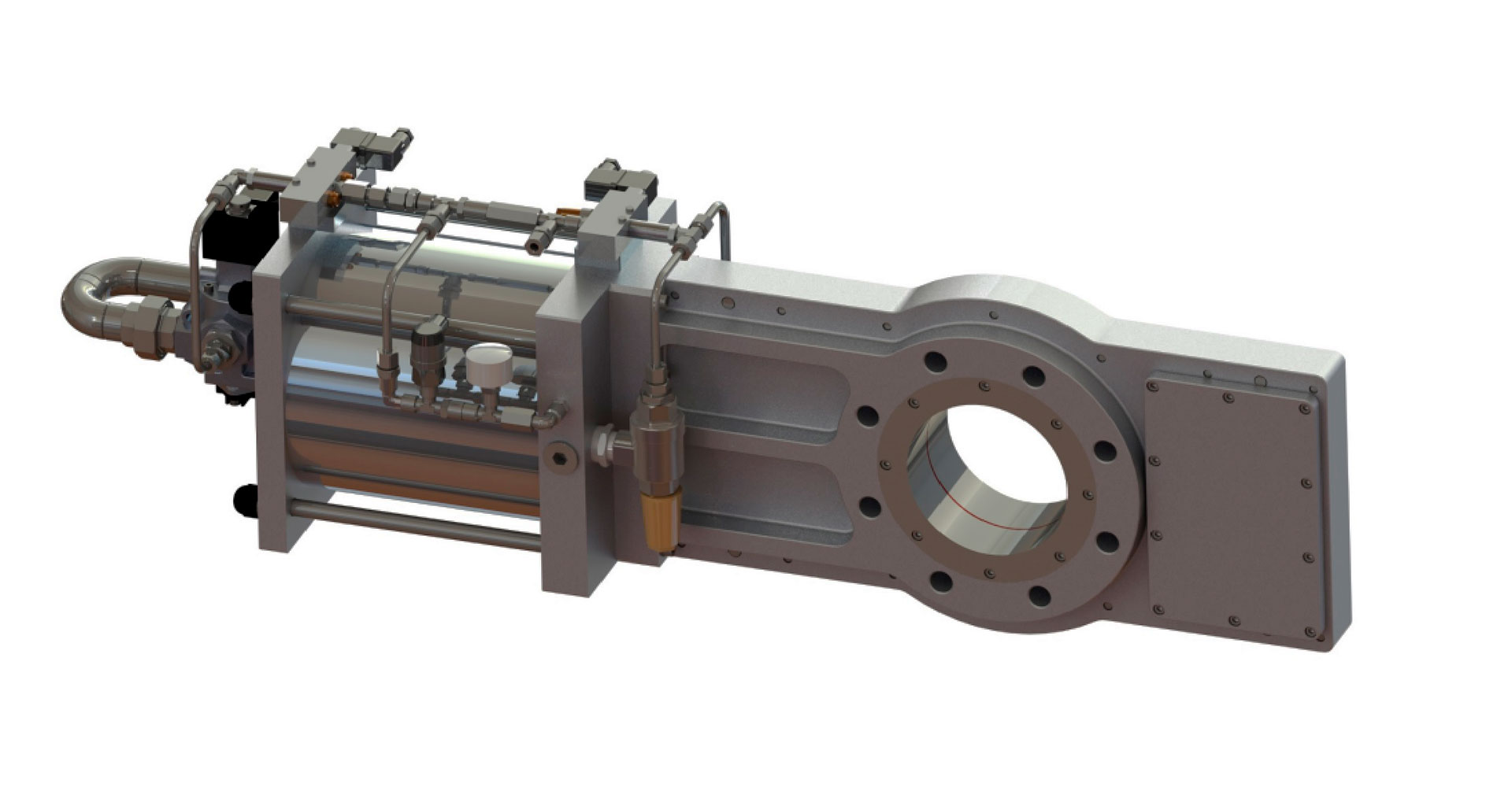

Рис. 1 Варианты исполнения шпинделей

Он может быть:

- Выдвижным, выполняющим движение поступательно или винтообразно. Как правило, такие задвижки отличаются удобством технического обслуживания и универсальностью. Их недостаток – габаритные размеры, которые динамично увеличиваются при переводе заслонки в положение «открыто».

- Невыдвижным, вращение узлового механизма происходит внутри корпуса. Такая конструктивная особенность провоцирует воздействие среды, что затрудняет эксплуатацию задвижки в агрессивных средах. За счет отсутствия выдвижного элемента габариты, оказываются существенно меньше, за счет чего появляется возможность использовать арматуру в местах с усложненным доступом.

Выбор модификаций и типов изделия позволяет подбирать подходящий тип устройства с учетом технических требований и производственных задач. Компания ООО «Сибирский завод трубопроводной арматуры» готова предложить продукцию, отвечающую потребительскому спросу. Предприятие способно изготавливать металлоизделия высокого качества. В качестве материала для производства арматуры используется высококачественная сталь и чугун, что отражается на конструктивной специфике изделий.

То, чем отличается чугунная задвижка от стальной, сводится к различиям в:

- характеристиках прочности;

- механических свойствах;

- методах (технологиях) производства;

- специфике эксплуатации.

Чем отличается чугунная задвижка от стальной

Чугунные задвижки и их особенности

Рис. 2 Чугунные задвижки

Чугун активно используется для производства задвижек различной модификации (различным типом запорного механизма): клиновых, параллельных шиберных. Выбор делается в пользу высокопрочных (ВЧ) или ковких (КЧ) марок.

Преимущества:

- износостойкость и запас прочности;

- устойчивость к воздействию динамических нагрузок;

- стойкостью к вибрации;

- устойчивостью к воздействию низких температур.

Технология производства задвижек из чугуна – литье. В сравнении со штамповкой и сваркой изделия демонстрируют более высокий показатель прочности и износостойкости. В большинстве случаев выпускаются полнопроходные изделия, также есть модификации

с сужением условного прохода к участкам соединений с трубопроводом, по которому может транспортироваться газ, пар, вода. Способ крепления такой задвижки – фланцевое соединение.

К числу специфических особенностей чугунных задвижек следует относить хрупкость

устройств. В этой связи ограничивается сфера их использования: изделия не

устанавливаются в трубопроводную систему с рабочим давление среды выше 16

кгс/см³ и температурой потока более 225º С. Оптимальный показатель условного

диаметра трубы составляет от 50 до 400 мм.

К числу плюсов применения чугунных задвижек следует относить:

- отсутствие изгибов потока рабочего вещества;

- двунаправленность конструкции;

- низкое гидросопротивление;

- перекрытие движения вещества с высокими показателями вязкости.

Недостатки изделия состоят в низкой скорости срабатывания запорного механизма и массивность устройства (занимает больший объем рабочего пространства). Кроме этого, нет возможности использовать задвижку из чугуна на трубопроводах, проводящих кристаллизующиеся вещества.

Стальные задвижки и их особенности

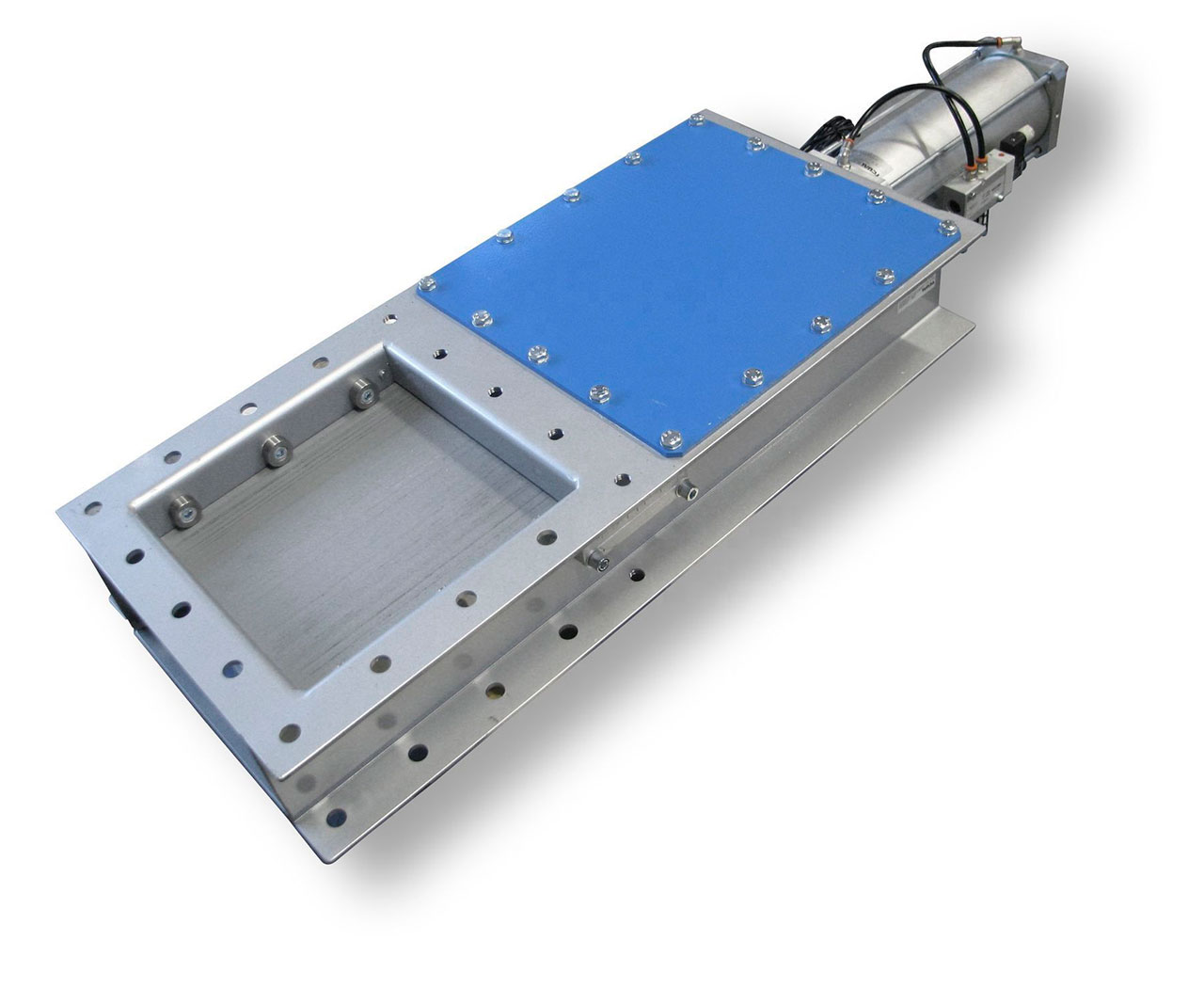

Рис. 3 Стальные задвижки

Из стали изготавливают задвижки всех базовых типов и модификаций. В качестве затвора в них может использоваться одинарный или двухдисковый клин.

Производство арматуры ведется штамповкой или литьем. Для этого применяется качественная сталь различных типов и марок: WCB, 20Л, 25Л, 35Л, 2Cr13.

Устройства отличает высокие показатели прочности, морозоустойчивость и жаростойкость, благодаря этому они могут использоваться в температурном диапазоне от -40 до 560º С, при рабочем давлении среды в пределах 250 кгс/см³. Изделия демонстрируют устойчивость к воздействию агрессивной среды, поэтому их часто используют на трубопроводах, транспортирующих углеводороды, токсичные вещества, газы и даже взрывоопасные вещества.

Основная сфера их применения – система трубопроводов на:

- химпроизводствах;

- нефтеперерабатывающих предприятиях;

- объектах энергетики;

- машиностроительных предприятиях.

Основной метод производства задвижек из стали – литье. Для соединения с трубопроводом применяются методы фланцевого и сварного крепления.

Заключение

В качестве итога можно выделить основные принципиальные различия стальных и чугунных задвижек:

- Присоединение – чугунные задвижки не делают в приварном исполнении;

- Рабочая среда. Стальные задвижки могут устанавливать на агрессивные среды, тогда как среда чугунных – это вода и пар;

- Температура рабочей среды чугунных задвижек значительно меньше чем у стальных;

Источник

Основные характеристики стальных задвижек: от строения до маркировки

Стальная задвижка – это трубопроводная арматура, в которой запирающий элемент движется в перпендикулярной плоскости относительно потока рабочей среды.

Она отличается надежностью, долговечностью и эргономичностью. Существует много разновидностей задвижек, которые можно установить в системе. Выбор той или иной арматуры зависит от температурных показателей транспортируемых потоков, типа сечения труб и проходных условий всей системы.

Конструкция задвижек

Задвижка – это сложный многокомпонентный прибор, который повторяет конфигурацию внутренней полости трубопровода. При движении изделие скользит внутри этой полости, осторожно уменьшая площадь перемещения рабочей среды благодаря разрезанию и отсечению потока острым краем детали. При увеличении давления задвижка сильно прижимается к седлу, повышая герметичность всей системы

Упрощенно задвижка состоит из приводного механизма, корпуса с патрубками и крышки. Приводной механизм представляет собой конструкцию из штурвала (маховика), шпинделя, ходовой и стопорной гаек. Он обеспечивает функционирование задвижки.

Крышка нужна для герметизации трубопровода. Она изготавливается из надежных металлических сплавов. Корпус устройства оснащен двумя присоединительными патрубками, прикрепленными к магистрали фланцевым соединением (фланцевая арматура используется в промышленных магистралях, а резьбовая – в бытовых, при этом приварные задвижки сегодня практически не применяются). Внутри корпуса находится затвор, перекрывающий проход задвижки и останавливающий подачу вещества по трубам. Затвор состоит из клинообразующих дисков и колец в седлах корпуса. Он может быть прямым или косым.

Виды задвижек

Задвижки можно классифицировать разными способами. В зависимости от технологии изготовления корпуса они подразделяются на:

- литые (литье – основной метод производства корпуса);

- сварные (сварка – это наиболее простой способ изготовления арматуры, хотя он имеет ряд минусов);

- штампованные (с помощью штамповки можно сделать высокопрочные арматурные элементы);

- кованые;

- комбинированные (при их производстве применяется сразу несколько методов).

По типу передачи усилия к заслонке арматура бывает вращательной или поступательной. Вращательный тип передачи усилия используется в заслонках механического типа. В них винтовой шпиндель движется благодаря маховику. В конструкциях с поступательной передачей шток имеет цилиндрическую форму и движется благодаря запуску электрических и гидравлических механизмов. Также трубопроводную арматуру можно классифицировать по типу привода. Привод задвижки бывает:

- ручным (в этом случаев для передачи усилий применяется шпиндель и маховик);

- электрическим (в таких установках вращающийся шпиндель является якорем электрокатушки);

- гидравлическим (передача усилия производится за счет давления гидравлической жидкости);

- пневматическим (в этих устройствах движение шпинделя осуществляется благодаря давлению сжатого воздуха).

Помимо этого трубопроводные задвижки можно классифицировать по типу уплотнителя на:

- жидкометаллические;

- графитоармированные;

- сальниковые (в устройствах шпиндель и рабочая среда разделяются сальниковой прокладкой и сальником);

- сильфонные (в задвижках используются упругие оболочки с гофрой из металлических сплавов или пластмасс).

Но задвижки изначально не имеют быстро изнашиваемых уплотнителей. Все уплотнители (вне зависимости от особенностей их строения) отличаются прекрасными эксплуатационными характеристиками. Выбор того или иного уплотнителя зависит от особенностей рабочей среды:

- этиленпропиленовый каучук EPDM используется для водопроводов (ГВС , ХВС или морской воды), а также трубопроводов с солями, кислотами или сжатым воздухом;

- бутадиен-нитрильный каучук NBR – для нефти, минеральных масел, гликоля или стоков;

- фторкаучук FPM (Viton) – для кислот и радиоактивных материалов;

- натуральный каучук (NR) – для абразивов;

- политетрафторэтилен PTFE – для химически активных продуктов;

- металлические сплавы – для вязких, коррозийных и абразивных сред.

Кроме указанных выше разновидностей трубопроводной запирающей арматуры существуют и другие типы задвижек. Выбор тех или иных устройств определяется характеристиками рабочей среды, объемом транспортируемого материала и общими параметрами установки.

Назначение

Задвижки используются для перекрытия рабочего потока или открытия некоторых участков трубопровода для движения материала, а также для регулировки продукции (в некоторых случаях). Рабочей средой могут быть любые вещества (пар, масло, щелочь, кислота, нефть, обычная вода и т.д.).

Разные модели задвижек можно использовать при различных показателях температуры и давления. В большинстве случаев они могут выдерживать максимальное давление 25 бар и температуру +450 градусов Цельсия. Точные характеристики и пределы зависят от параметров материалов, из которых выполнена арматура.

Области применения

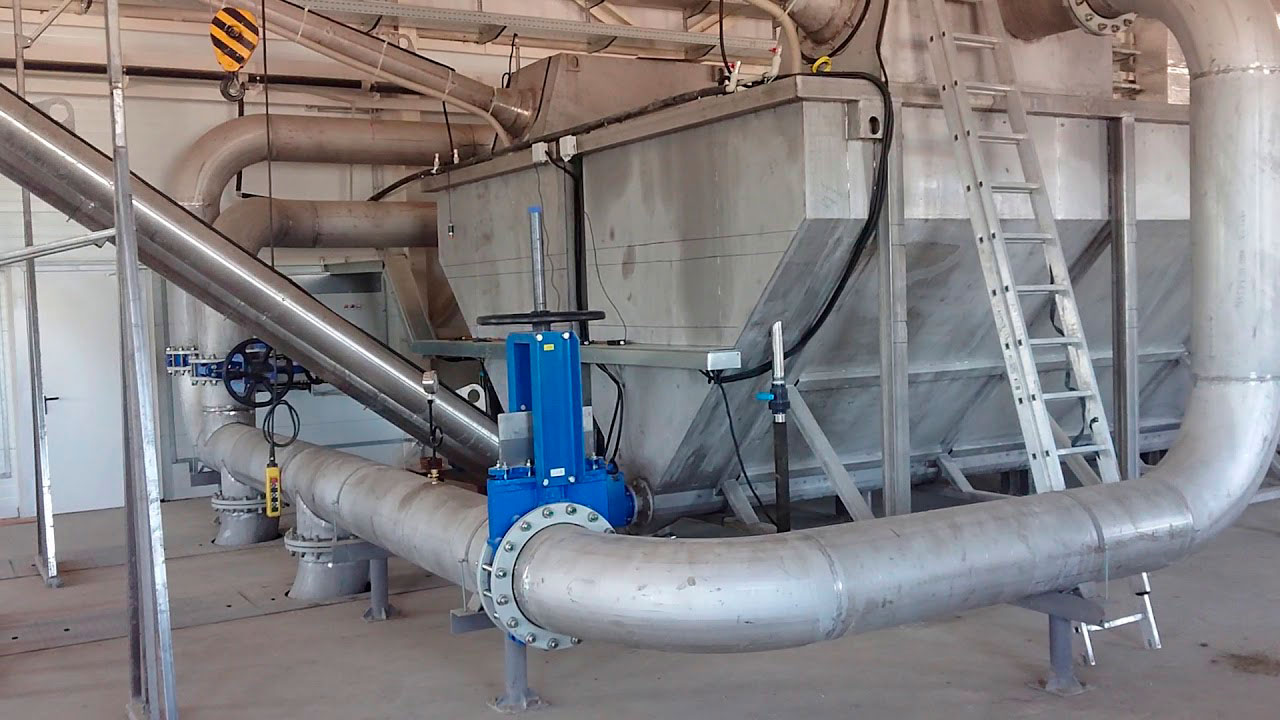

Шиберные задвижки можно устанавливать на различных производственных линиях. Они позволяют увеличить производительность и снизить издержки материала в конкретном трубопроводе. Эту арматуру используют на:

- строительных предприятиях, где часто приходится транспортировать множество мелкодисперсных веществ, пыли и материалов с частицами разных размеров;

- стекольных заводах, на которых транспортируются рабочие среды с разной степенью вязкости;

- различных конвейерах для обработки и точного дозирования всевозможных сыпучих веществ;

- фармацевтических производствах, где важна точность измерения;

- нефтегазовых трубопроводах (задвижка позволяет регулировать потоки нефти и газа с любыми физическими и химическими свойствами);

- агропромышленных предприятиях и т.д.

Фактически задвижка необходима на любом производстве, где есть трубопроводы, пневмотранспортные установки и системы аспирации. Эту арматуру целесообразно использовать также для регулировки воздушных потоков в вытяжных каналах и вентиляции.

Преимущества

Стандартные задвижки имеют массу достоинств, из-за чего и пользуются популярностью на рынке. К их плюсам можно отнести:

- небольшую строительную длину;

- простоту и компактность конструкции (в открытом положении отверстие полностью свободно, а все детали управления находятся снаружи);

- универсальность (задвижка может взаимодействовать с любыми рабочими средами);

- высокую устойчивость к различным температурным перепадам;

- герметичность;

- отсутствие слепых зон, которые могут внезапно загрязниться;

- коррозийную стойкость и т.д.

Стальная шиберная задвижка (с электроприводом или без) сможет прослужить более 15 лет. Нужно только не пренебрегать регулярным техническим обслуживанием и проверками ее состояния, а также фиксировать любые изменения в функционировании. Операторы должны проводить визуальный осмотр устройства, промывать детали и очищать их от смазочных материалов. Любые загрязнения на задвижках (как и на любом другом оборудовании) являются причиной поломок и преждевременного износа.

Маркировка трубопроводной арматуры

Производители задвижек маркируют свою продукцию по единому стандарту. Это упрощает покупку арматуры, поскольку клиенты могут без проблем выбрать изделия на основании краткого описания. В соответствие с положениями ГОСТ 4666-75 данные о маркировке задвижек указываются на корпусе или на специальной табличке. Также на основании этого стандарта при маркировке арматуры необходимо указывать следующие данные:

- наименование производственного предприятия;

- рабочее давление и температура;

- максимальный проходной диаметр;

- марка стали (если материал обладает дополнительными свойствами, к примеру, стойкостью к коррозии или воздействию высоких температур, то это также необходимо указать на его упаковке).

Если задвижка (шиберная ножевая или клиновидная) имеет знак качества, его наличие также должно быть отражено при маркировании продукции.

Монтаж задвижек

В трубопроводные магистрали арматурные элементы устанавливаются с помощью болтов и шпилек. Вся процедура монтажа состоит из следующих этапов:

- распаковка задвижки и проверка ее технического состояния;

- проверка скольжения запирающего ножа по седлам;

- вынимание запирающей заслонки;

- укладка прокладки на фланцы;

- установка арматуры на нужное место и стяжка ее шпильками и прочими запорными элементами (в зависимости от конкретной модели задвижки);

- выставление в оси трубопровода;

- установка задвижки;

- затягивание болтов и шпилек.

Установка арматуры на трубопроводах малого диаметра производится за счет приваривания элементов к трубе. Наиболее подходящие задвижки следует подбирать в соответствие с диаметром труб. Монтаж арматуры не занимает много времени и может быть выполнен без привлечения сторонних специалистов (только штатными инженерами).

Снижение износа арматуры

В процессе эксплуатации задвижки изнашиваются, изменяя размер и конфигурацию своих составных частей. Сильная изношенность становится причиной серьезной поломки устройства. Для восстановления работоспособности в этом случае потребуется капитальный ремонт устройства. Чтобы предотвратить подобные проблемы, нужно следить за состоянием арматуры. Износ задвижек может быть механическим, эрозионным, тепловым, химическим и т.д. Детали рекомендуется защищать от всех видов износа.

Для уменьшения механического износа стоит брать более твердые материалы. Повышать твердость материалов можно путем цементации, закалки высокочастотными токами, диффузным хромированием или азотированием. Для защиты от коррозии детали надо подвергнуть гальванизации или покрыть специальными антифрикционными материалами. Для предотвращения эрозионного изнашивания необходимо периодически менять режимы работы устройства и применять эрозионно стойкие материалы.

Шиберная задвижка: купить в Москве

Компания ООО «ЭкоУниверсал» занимается производством и продажей различной трубопроводной арматуры и оборудованием для систем пневмотранспорта. В каталоге товаров представлены шиберные задвижки, роторные дозаторы, распределители и переключатели потока, износостойкие керамические изделия и т.д. Для каждого товара на сайте присутствует подробное техническое описание с указанием основных характеристик. Клиенты могут ознакомиться с параметрами всех изделий и оформить заказ.

Источник

ГОСТ 5762-74 Задвижки на условное давление Ру 25 МПа. Общие технические условия

ГОСТ 5762-74 Задвижки на условное давление Ру 25 МПа. Общие технические условия

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Задвижки должны изготовляться в соответствии с требованиями настоящего стандарта, технических условий на конкретные задвижки по рабочим чертежам, утвержденным в установленном порядке. (Измененная редакция, Изм. № 3, 5).

1.2. Комплектующие изделия (приводы, отдельные узлы и детали) должны подвергаться выборочному входному контролю и соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке. (Измененная редакция, Изм. № 1, 4).

1.3. Рабочее положение задвижек и направление рабочей среды должны соответствовать указанным в технических условиях или рабочих чертежах, утвержденных в установленном порядке, на конкретные задвижки. (Измененная редакция, Изм. № 1, 4, 5).

1.4. Закрытие задвижек при ручном управлении должно производиться вращением органа ручного управления по часовой стрелке.

1.2 — 1.4 (Измененная редакция, Изм. № 1, 4).

1.5. Основные параметры — по ГОСТ 9698-86. (Измененная редакция, Изм. № 5).

1.6. Условные, пробные и рабочие давления — по ГОСТ 356-80.

1.7. Строительные длины — по ГОСТ 3706-83 и (или) по рабочим чертежам, утвержденным в установленном порядке. (Измененная редакция, Изм. № 5).

1.8а. Присоединительные размеры и размеры уплотнительных поверхностей фланцев — по ГОСТ 12815-80 и (или) по рабочим чертежам, утвержденным в установленном порядке. (Введен дополнительно, Изм. № 5).

1.8. Муфтовые концы — по ГОСТ 6527-68.

Концы под приварку — по рабочим чертежам, утвержденным в установленном порядке. (Измененная редакция, Изм. № 5).

1.9. Отклонение от параллельности уплотнительных поверхностей присоединительных фланцев задвижек на каждые 100 мм диаметра не должно превышать величин, указанных в табл. 1. (Измененная редакция, Изм. № 4).

Таблица 1

Ру | Dy | Отклонение от параллельности | |

МПа | (кгс/см2) | ||

До 1,6 вкл. | (16) | До 200 вкл. | 0,20 |

Св. 200 | |||

2,5 и 4,0 | (25 и 40) | Все размеры | 0,20 |

6,4 и св. | (64) | До 200 вкл. | 0,10 |

Св. 200 | 0,15 | ||

1.10. Оси резьб в муфтах задвижек должны составлять угол 180 °, предельное отклонение — не более 2 C. (Измененная редакция, Изм. № 2).

1.11. Предельные отклонения на размер «под ключ» для необработанных шестигранных поверхностей отлитых в землю или кокиль деталей не должны превышать указанных в табл. 2.

Таблица 2

Номинальные размеры | От 19 до 30 | От 32 до 50 | От 55 до 60 | От 70 до 105 |

Предельные отклонения | -1,3 | -2,0 | -2,4 | -2,8 |

1.12. Неуказанные в конструкторской документации формы и расположения обработанных поверхностей должны ограничиваться полем допуска на размер или расстояние между поверхностями.

Отклонения обрабатываемых угловых размеров, не ограниченных допусками, не должны превышать по ГОСТ 8908-81.

Предельные отклонения радиусов обрабатываемых поверхностей, не ограниченных допусками, — по классу «очень грубый» ГОСТ 25670-83.

При отсутствии на чертеже указаний о радиусах сопряжений одной поверхности с другой они должны быть выполнены радиусами, равными естественному радиусу притупления инструмента.

1.13. Штампованные поковки — по ГОСТ 7505-89. (Измененная редакция, Изм. № 1, 4).

1.14. Вмятины и заусенцы на поверхности резьбы, препятствующие навинчиванию проходного калибра, не допускаются. Для метрических резьб, выполняемых с полем допуска 8 g и 7 H, и трубных резьб, выполняемых по классу точности В, рванины и выкрашивания на поверхности резьбы не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и общая протяженность рванин и выкрашивания по длине превышает половину витка.

На резьбовых втулках, заготовки для которых изготавливаются литьем на последних витках ходовых резьб, выполненных по классу точности В, допускается не более трех раковин размером и глубиной не более 3 мм.

На метрических резьбах, выполняемых с полем допуска 6 g и 6 H, и трубных резьбах, выполняемых по классу точности А, на ходовых резьбах шпинделя и сопряженных с ним деталях, на резьбах деталей из коррозионно-стойких и жаростойких сталей, независимо от класса точности резьбы, вмятины, заусенцы, рванины и выкрашивания не допускаются.

1.15. По заказу потребителей допускается изготовление присоединительных фланцев без отверстий под болты и шпильки.

1.16. Сварные швы должны быть очищены от шлака и брызг. Переход от основного металла к наплавленному должен быть плавным, без подрезов и наплывов. Ширина и высота швов должны быть равномерными.

1.17. Методы и объемы контроля сварных швов должны оговариваться в соответствующей конструкторской документации.

1.16; 1.17. (Измененная редакция, Изм. № 5).

1.18. Проверка качества термообработки измерением твердости не должна вести к порче рабочих поверхностей деталей.

При невозможности определения твердости без повреждения рабочих поверхностей допускается производить проверку на образце-свидетеле из того же материала. Образцы-свидетели должны термически обрабатываться одновременно с деталями и помещаться в печь в равных условиях.

Контроль твердости — по ГОСТ 9012-59 и ГОСТ 9013-59. (Измененная редакция, Изм. № 2).

1.19. Методы контроля антикоррозионных покрытий деталей — по ГОСТ 9.302-88.

1.20. Перед сборкой все детали должны быть очищены от загрязнения. Не допускаются к сборке детали, имеющие забоины и другие механические повреждения на рабочих поверхностях сопрягаемых деталей. (Измененная редакция, Изм. № 5).

1.21. После окончательного уплотнения сальниковой набивки втулка сальника должна войти в гнездо не более чем на 30 % своей высоты.

1.22. Материалы деталей и сварных швов, работающих под давлением, должны быть прочными и плотными. Пропуск среды через прокладочные и сальниковые соединения не допускается. (Измененная редакция, Изм. № 5).

1.22а. Требования по герметичности в затворе, а также верхнего уплотнения (при его наличии) должны быть указаны в технических условиях на конкретные задвижки.

Задвижки должны обеспечивать установленную техническими условиями герметичность в диапазоне давлений от рабочего (Рр) до условного давления (Ру). (Введен дополнительно, Изм. № 5).

1.23. В собранных задвижках шпильки должны быть завернуты до упора, концы болтов и шпилек должны выступать из гаек не менее чем на один шаг резьбы. (Измененная редакция, Изм. № 5).

1.24. (Исключен, Изм. № 5).

1.25. Показатели надежности, критерии отказа и предельного состояния должны быть указаны в технических условиях на конкретные задвижки.

1.26. Задвижки, отгружаемые в один адрес по одному товаросопроводительному документу, должны сопровождаться двумя комплектами эксплуатационной документации по ГОСТ 2.601-68, содержащей:

паспорт

техническое описание и инструкцию по эксплуатации.

В комплект задвижек с электроприводом должны входить паспорт, техническое описание и инструкция по эксплуатации на электропривод.

По требованию заказчика предприятие-изготовитель обеспечивает эксплуатационной документацией в необходимом количестве. Запрещается эксплуатация задвижек при отсутствии эксплуатационной документации.

1.25; 1.26. (Измененная редакция, Изм. № 5).

2 а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Требования безопасности по ГОСТ 12.2.063-81.

Разд. 2а. (Введен дополнительно, Изм. № 4).

2. ПРИЕМКА

2.1. Для проверки соответствия задвижек требованиям настоящего стандарта устанавливаются следующие виды испытаний по ГОСТ 16504-81

приемо-сдаточные

периодические

типовые

2.2. Приемо-сдаточным испытаниям должны подвергаться задвижки до окраски в объеме, указанном в технических условиях на конкретное изделие. Задвижки подвергают внешнему осмотру и следующим испытаниям:

на прочность и плотность материала деталей и сварных швов, внутренние полости которых находятся под давлением среды;

на герметичность затвора: сальниковых уплотнений, прокладочных соединений и верхнего уплотнения (если требование его герметичности оговорено в технических условиях на конкретные задвижки);

на вакуумную плотность: затвора, мест соединений и материала по отношению к внешней среде, если требования по вакуумной плотности оговорены в технических условиях на конкретные задвижки.

При окраске задвижек снаружи и внутри полимерной порошковой краской приемо-сдаточные испытания допускается проводить после окраски.

2.3. Периодическим испытаниям должны подвергаться задвижки не реже одного раза в три года. Объем выборки и контролируемые показатели — в соответствии с требованиями нормативно-технической документации, утвержденной в установленном порядке.

Допускается подтверждение показателей надежности по результатам подконтрольной эксплуатации или по результатам сбора информации об эксплуатационной надежности задвижек. (Измененная редакция, Изм. № 4, 5).

2.4. Типовые испытания должны проводиться при изменении конструкции или технологии изготовления задвижек, если эти изменения могут повлиять на их технические характеристики и работоспособность изделий. (Измененная редакция, Изм. № 5).

2.5. Сбор информации, подконтрольная эксплуатация, периодические и типовые испытания должны проводиться предприятием-изготовителем по программам, составленным предприятием-изготовителем и согласованным с головным предприятием (организацией).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1а. Внешним осмотром проверяют комплектность изделия, полноту и правильность маркировки.

Контроль размеров, указанных на сборочном чертеже, проводят с помощью универсального или специального измерительного инструмента.

3.1б. Задвижки испытывают на стендах с использованием контрольно-измерительных средств, обеспечивающих заданные условия испытаний и погрешности измерений параметров.

3.1в. Предельные отклонения от номинальных значений измеряемых параметров, не указанные в технических условиях на конкретные задвижки, не должны превышать:

± 10 % — для давления;

± 5 °С — для температуры;

± 2 с — для времени.

3.1а — 3.1в. (Введен дополнительно, Изм. № 5)

3.1. При гидравлических испытаниях должно быть обеспечено вытеснение воздуха из внутренних полостей испытываемых деталей.

Жидкая среда, оставшаяся после испытаний, должна быть удалена. (Измененная редакция, Изм. № 5).

3.2. Испытания на прочность и плотность материала и герметичность задвижек должны проводиться при постоянном давлении в течение времени, необходимого для осмотра задвижки.

3.3. Испытания на прочность и плотность материала задвижек должны проводиться водой давлением Рпр.

Задвижки, предназначенные для газообразных взрывоопасных, легковоспламеняющихся и токсичных сред, должны дополнительно испытываться на плотность материала и сварных швов воздухом давлением Ру или Рр.

Допускается

испытаниям на прочность и плотность материала подвергать задвижки как в собранном виде, так и отдельные детали;

проводить испытания задвижек, предназначенных для нефтепродуктов, на прочность керосином пробным давлением Рпр, на плотность керосином условным давлением Ру. При этом дополнительные испытания на плотность материала воздухом не проводить.

Корпуса задвижек с рубашками для обогрева или охлаждения должны быть дополнительно испытаны на прочность и плотность материала сварных швов и рубашки.

Цилиндры пневмоприводов или гидроприводов задвижек должны быть испытаны на прочность и плотность водой давлением 1,5 Рр управляющей среды.

Материал деталей считают прочным, если не обнаружено механических разрушений или видимых остаточных деформаций.

Материал деталей и сварные швы считают плотными, если при испытании водой не обнаружено течи, потения. Метод контроля — визуальный.

Материал деталей и сварные швы считают плотными, если при испытании воздухом не обнаружено пропуска воздуха. Контроль плотности проводится пузырьковым методом — способом обмыливания или погружения в воду. (Измененная редакция, Изм. № 5).

3.4. Детали, в которых течь или «потение» через металл, выявленные при испытании, исправлены заваркой, должны быть повторно подвергнуты испытанию по п. 3.3. (Измененная редакция, Изм. № 2).

3.5. Методы испытания на герметичность затвора и верхнего уплотнения следует указывать в технических условиях на конкретные задвижки.

Допускается испытания на плотность и на герметичность затвора проводить воздухом давлением 0,6 МПа (6 кгс/см2) с выборочным контролем давлением Ру или Рр при условиях, установленных нормативно-технической документацией. (Измененная редакция, Изм. № 5).

3.6. При испытании сальникового уплотнения должен производиться подъем и опускание затвора на весь рабочий ход.

При испытании сальникового узла с тройным сальником (или другой конструкции) с отводом возможных пропусков среды испытанию на герметичность условным давлением (Ру) подвергается набивка нижнего (основного) сальника, набивка верхних сальников испытывается давлением, указанным в технических условиях или рабочих чертежах, утвержденных в установленном порядке, на конкретные задвижки.

Подача среды осуществляется через отверстие для отвода протечек или через отверстие для подачи среды в камеру в случае испытания сальника с гидроуплотнением.

3.7. (Исключен, Изм. № 5).

3.8. Испытание на герметичность затвора партии электроприводных задвижек должно проводиться одним (штатным) приводом, указанным в конструкторской документации. (Измененная редакция, Изм. № 5).

3.9. (Исключен, Изм. № 2).

3.10. Задвижки должны подвергаться специальным испытаниям на ударо- и вибростойкость по указанию в технических условиях или рабочих чертежах, утвержденных в установленном порядке, на конкретные задвижки.

3.11. Контроль массы проводить в соответствии с методами, указанными в технических условиях на изделие конкретного вида. (Введен дополнительно, Изм. № 5).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировка и отличительная окраска задвижек — по ГОСТ 4666-75.

4.2. При наличии запасных деталей маркировка их должна наноситься непосредственно на детали или на подвешенные к ним бирки с обозначением изделия, которое они комплектуют.

4.3. Неокрашенные или не имеющие покрытий наружные обработанные поверхности деталей задвижек и ЗИП из углеродистой стали и чугуна должны быть подвергнуты консервации по ГОСТ 9.014-78. Срок консервации — 3 года. (Измененная редакция, Изм. № 3).

4.4. Задвижки условного прохода Dу до 200 мм включительно должны быть упакованы в тару по ГОСТ 2991-85 и ГОСТ 10198-91 или контейнеры. Упаковка должна обеспечивать защиту задвижек от повреждений во время перевозок всеми видами транспорта, при перевалках и хранении. (Измененная редакция, Изм. № 5).

4.5. При наличии на задвижках обводов, электроприводов или невстроенных других приводов последние должны быть упакованы в ту же или другую тару.

4.6. Задвижки Dy свыше 200 мм и более в тару или контейнеры не упаковываются, а устанавливаются на прочном основании (поддоне); при этом они должны быть надежно закреплены, внутренние полости предохранены от загрязнений, а привалочные поверхности и навесные устройства — от повреждений. (Измененная редакция, Изм. № 5).

4.7. Маркировка тары — по ГОСТ 14192-77.

4.8. Задвижки могут транспортироваться без упаковки в тару или контейнеры, а также без установки на основании. При этом установка задвижек на транспортные средства должна исключать возможность ударов их друг о друга; внутренние поверхности должны быть предохранены от загрязнений, а привалочные поверхности и навесные устройства — от повреждений. (Измененная редакция, Изм. № 2).

4.9. Условия транспортирования и хранения задвижек с электроприводом — 4 (Ж2), остальных — 8 (ОЖ3), по ГОСТ 15150-69, если другие не указаны в технических условиях на задвижки конкретного типа или вида. (Измененная редакция, Изм. № 5).

4.10. Задвижки транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

4.11. Допускается перевозка задвижек пакетами. Формирование пакетов — в соответствии с правилами, действующими на конкретном виде транспорта. (Введен дополнительно, Изм. № 4).

Источник