Какое необходимо давление аргона при сварке

Содержание статьи

Как сопоставить давление и расход аргона при сварке?

#1 Gekazub

Gekazub

- Новичок

- Cообщений: 25

- Город:Калининград

Отправлено 13 Июль 2016 00:09

Ребятки всем привет. Я хочу понять как сопоставить давление и расход аргона при сварке. Просто сегодня столкнулся с ротатор и не могу понять. Если я выставляю на аргоновом редукторе 7или 8 то как это сопоставить с расходы. И зачем этот «расход» нужен. Спасибо.

#2 ДенисМ

ДенисМ

- Участник

- Cообщений: 540

- Город:Санкт-Петербург

Отправлено 13 Июль 2016 10:58

Я хочу понять как сопоставить давление и расход аргона при сварке

Разные вещи и в конкретной системе я бы их сопоставлял только после проверки расхода на выходе из горелки. Расход проверяется простейшим расходомером, например вот, который прямо на сопло надевается и продается в любом сварочном магазине:

Давление на выходе из редуктора потом еще несколько раз «редуцируется» на всех местных сопротивлениях, пока газ идет по трубкам, до горелки (повороты, соединения, изменения проходных диаметров) и в итоге в горелке это уже не то, что было на входе.

А вообще лучше редуктор с расходомером, чтобы не путаться.

#3 валера1963

валера1963

- Участник

- Cообщений: 1 830

- Город:Рязань

Отправлено 13 Июль 2016 11:27

ДенисМ,Все эти пластиковые (пузырьки-ротаметры) измеряют в (попугаях).

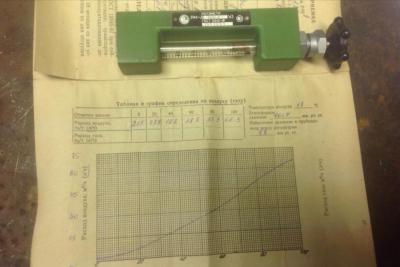

На фото пример калибровки ротаметра по воздуху, у аргона калибровка будет отличаться (а если учесть, что вязкость газа меняется в зависимости от температуры, вообще голова заболит).

Прикрепленные изображения

#4 ДенисМ

ДенисМ

- Участник

- Cообщений: 540

- Город:Санкт-Петербург

Отправлено 13 Июль 2016 11:36

валера1963,

Однако это намного лучше, чем ставить на редукторе «7 или 8». Поэтому для целей автора темы вполне подойдет.

#5 Kurt1

Kurt1

- Участник

- Cообщений: 2 484

- Город:В.Луки

Отправлено 13 Июль 2016 11:46

валера1963, ДенисМ, если дотошно подойти, то лучше обратить внимание вот на этот вопрос —

И зачем этот «расход» нужен.

В двух словах — исключить кислород в зоне дуги из расплавленногогорячего метала и вообще сторонние газы по максимуму (лучший вариант это камера).

Для меня цифры это как бы визуальное запоминание для быстрого выставления этого расхода а так по подбору по факту свариваемого материала, способа сварки, пространственного положения горелки и еще воз факторов, коих нет смысла перечислять, т.к. думаю ответ дал для чего расход нужен .

Сообщение отредактировал Kurt1: 13 Июль 2016 11:48

#6 ДенисМ

ДенисМ

- Участник

- Cообщений: 540

- Город:Санкт-Петербург

Отправлено 13 Июль 2016 11:51

Kurt1,

Я на первую часть ответил про то, что автор хотел понять как связан давление с расходом))

Вторую оставил профессионалам. Спасибо, теперь я знаю как в двух словах на этот вопрос ответить.

#7 mikinalexei

mikinalexei

У каждого своё ощущение реальности

- Участник

- Cообщений: 345

- Город:Шумерля, Чувашия

Отправлено 13 Июль 2016 16:02

Ребятки всем привет. Я хочу понять как сопоставить давление и расход аргона при сварке. Просто сегодня столкнулся с ротатор и не могу понять. Если я выставляю на аргоновом редукторе 7или 8 то как это сопоставить с расходы. И зачем этот «расход» нужен. Спасибо.

За ротатор однозначно лайк.

Давление редуктора и расход газа разные процессы.

Можно настроить разное давление на выходе из редуктора (например 3,5 или 0,5 атм) и один расход на ротаметре (например 7 л/мин).

Но лучше двухступенчатый редуктор, но он дорогой. Поэтому делают здешние самодельщики по два последовательно и потом ротаметр, чтобы плавно понизить давление на выходе и исключить рывки подачи, так называемые пшики.

Сообщение отредактировал mikinalexei: 13 Июль 2016 16:09

#8 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:19

За ротатор однозначно лайк.

Давление редуктора и расход газа разные процессы.

Можно настроить разное давление на выходе из редуктора (например 3,5 или 0,5 атм) и один расход на ротаметре (например 7 л/мин).

Но лучше двухступенчатый редуктор, но он дорогой. Поэтому делают здешние самодельщики по два последовательно и потом ротаметр, чтобы плавно понизить давление на выходе и исключить рывки подачи, так называемые пшики.

Вот замечательная конструкция за 3500 получилась,за основу взял Миротворческую схему,где-то она здесь и на Чипе есть.Шланг Ду 6мм,длина-4 метра,пшиков не наблюдается,либо порой незначительный.

Прикрепленные изображения

#9 SergDemin

SergDemin

- Эксперт

- Cообщений: 6 611

- Город:Владикавказ

Отправлено 14 Июль 2016 13:28

kot_obormot, второй редуктор лучше около аппарата ставить. Тогда любой шланг любой длины, и никаких пшиков. Да и регулировать удобнее. Ходить далеко не надо.

Хотя я от пшика на ПА специально не избавляюсь. Он у меня вместо предгаза.

#10 ДенисМ

ДенисМ

- Участник

- Cообщений: 540

- Город:Санкт-Петербург

Отправлено 14 Июль 2016 13:33

kot_obormot,

Правильно ли я понимаю, что первый редуктор, кислородный, накручивается на баллон и на нем ставится некое давление и манометр проградуирован в барах. Второй к нему приделан пропановый, у которого манометр тоже в барах (а зачем второй редуктор?). Потом два ротаметра последовательно — в них в оба можно подключаться?

#11 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:38

kot_obormot, второй редуктор лучше около аппарата ставить. Тогда любой шланг любой длины, и никаких пшиков. Да и регулировать удобнее. Ходить далеко не надо.

Хотя я от пшика на ПА специально не избавляюсь. Он у меня вместо предгаза.

Ага,пшик на ПА мне тоже нравится,стоит древнючий аргоновый редуктор,собраный из двух.А эту штукенцию я сделал для мобильности,вдруг куда ехать с аппаратами,как обычно все по багажнику болтается.А так снял редуктор и положил в укромное место.Но конечно хорошая идея закрепить второй редуктор именно на аппарате,и ходить не надо,и пшики вообще на 100% исключим.Я первый свой баллон аргона на половину только пшиками и израсходовал,пока не соединил два редуктора.

#12 SergDemin

SergDemin

- Эксперт

- Cообщений: 6 611

- Город:Владикавказ

Отправлено 14 Июль 2016 13:39

ДенисМ, ротаметры не последовательно. Каждый сам по себе. Например TIG и ПА подключить к одному баллону. Всё равно одновременно не работаешь. Манометр на пропановом редукторе есть, не выбрасывать же. Да и удобно. На выходе первого — 2 — 3 атмосферы ставится. На выходе второго — сколько для нужного расхода надо.

#13 SergDemin

SergDemin

- Эксперт

- Cообщений: 6 611

- Город:Владикавказ

Отправлено 14 Июль 2016 13:41

,как обычно все по багажнику болтается.А так снял редуктор и положил в укромное место.

А два редуктора по отдельности в укромное место не поместятся?

#14 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:43

kot_obormot,

Правильно ли я понимаю, что первый редуктор, кислородный, накручивается на баллон и на нем ставится некое давление и манометр проградуирован в барах. Второй к нему приделан пропановый, у которого манометр тоже в барах (а зачем второй редуктор?). Потом два ротаметра последовательно — в них в оба можно подключаться?

Первый на два очка стоит с завода,даже ничего не трогал,ротаметр/ротаметры(в зависимости нужен поддув или нет) открыты полностью,расход регулируем пропановым.Когда без пропанового,то в редукторе с низкой стороны накапливается газ,причем немаловажную роль играет шланг в качестве ресивера и происходит пшик.Порой такое чувство,что литр аргона в воздух выпускаешь за секунды.Я не теоретик,не могу правильно сформулировать свои мысли.А если сейчас расскажу рабоче-крестьянским языком,то меня забанят.Не учитель я:-)

#15 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:44

А два редуктора по отдельности в укромное место не поместятся?

Ахах,не подумал:-) Ну все равно уже поздно,все сделано!

#16 ДенисМ

ДенисМ

- Участник

- Cообщений: 540

- Город:Санкт-Петербург

Отправлено 14 Июль 2016 13:49

сформулировать свои мысли

Да ну, понятно все сформулировали, спасибо При чем тут теоретики — молчуны они))

#17 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:50

Кстати,я бы и не парился по поводу пшиков,если б аргон в/ч стоил тыщи полторы.А он у нас 3400.

#18 SergDemin

SergDemin

- Эксперт

- Cообщений: 6 611

- Город:Владикавказ

Отправлено 14 Июль 2016 13:51

kot_obormot, всё не так страшно. Если даже шланг 9 мм длиной 10 метров и давление на пол атмосферы набегает, то примерно 0,35. Тут другое важно, одноступенчатый редуктор не может низкое давление стабильно держать. Расход плавает, приходится завышенный ставить. Да и следить постоянно.

#19 SergDemin

SergDemin

- Эксперт

- Cообщений: 6 611

- Город:Владикавказ

Отправлено 14 Июль 2016 13:53

если б аргон в/ч стоил тыщи полторы

У нас просто аргон, какой есть . Не нравится — не бери. Сейчас по две, если не ошибаюсь.

Сообщение отредактировал SergDemin: 14 Июль 2016 13:53

#20 kot_obormot

kot_obormot

- Участник

- Cообщений: 479

- Город:Там,где нас нет

Отправлено 14 Июль 2016 13:55

kot_obormot, всё не так страшно. Если даже шланг 9 мм длиной 10 метров и давление на пол атмосферы набегает, то примерно 0,35. Тут другое важно, одноступенчатый редуктор не может низкое давление стабильно держать. Расход плавает, приходится завышенный ставить. Да и следить постоянно.

Кстати,да,согласен с вами.Присутствовало какое-то непостоянство в давлении.А вообще этот хромированый редуктор-гуано китайское,хоть и сделан в России.Фитинги,соединяющий ротаметры и редуктор с ротаметрами из порошка спечен,все сифонило.

Источник

Какое давление должно быть при сварке аргоном

Что такое аргоновая сварка, технология сварки

Принятое в быту выражение «сварка аргоном» является принципиально неверным. Сам по себе аргон является инертным газом и непосредственном соединении двух металлических деталей не участвует. Есть другое понятие — сварка в инертной среде, где аргон или другой газ служат защитой и препятствуют инициализации негативных процессов. Таким способом в наши дни сваривают различные сплавы металлов, включая и цветные.

Что такое аргоновая сварка

Гибридная технология, сочетающая газовый и электрический способы сварки, дает возможность работать с самыми разными объемами и материалами. Она отлично зарекомендовала себя в сварке чугуна, стали, меди и других металлов. С ее помощью хорошо свариваются большие стальные трубы и миниатюрные бронзовые крючки от вешалки. Работа с нержавеющей сталью — еще один пример универсальности оборудования и технологии.

Без изучения теории сварочного мастерства невозможно стать хорошим специалистом. Это особенно актуально для сложных технологий, к которым относится и аргоновый метод. Чтобы в деталях понять суть, преимущества и особенности аргонового способа сварки, необходимо усвоить физику процессов, которые происходят во время работы. Для того, чтобы две металлические заготовки соединить между собой, необходимо некоторые их части расплавить. А сделать это можно только при помощи нагрева.

Повышение температуры предусматривает использование огня, который в свою очередь нуждается в кислороде. Последний вступает в химические реакции окисления. И чем быстрее металл окисляется, тем сложнее его сваривать. Окисление относится к числу нежелательных явлений при сварке металлов.

В процессе химической реакции внутри металла образуется множество мелких пузырьков, которые очень сильно ухудшают механические характеристики шва. А работать с алюминием практически невозможно: при достаточном количестве кислорода он попросту сгорает.

Аргон призван изолировать рабочую зону от внешней среды. Основная его функция — вытеснять из этой области кислород. Он тяжелее атмосферного воздуха и замещает собой весь объем вокруг сварочной дуги. Инертные газы отлично справляются с поставленной задачей. Помимо аргона в сварке применяется гелий. Но его используют гораздо реже из-за более высокой стоимости и расхода.

Еще один важный нюанс — при работе с гелием необходимо защищать специальной одеждой все части тела. Еще реже применяется азот: он востребован при сварке меди. Основным компонентом для сварки в защищенной инертной среде остается аргон. Отсюда и пошло разговорное название технологии.

Основные свойства аргона

- Газ тяжелее воздуха. Благодаря этому он вытесняет из сварочной ванны атмосферный кислород и прочие ненужные летучие соединения.

- Инертные газы не вступают в химические реакции с другими элементами. Они не участвуют в сварке металла и никак не влияют на процесс.

- Важно не забывать об одной особенности аргона: он становится электропроводной средой в случае применения тока с обратной полярностью.

Классификация аргоновой сварки по видам

Разделение проводится на основе уровня механизации процесса. Аргонные сварки бывают трех видов:

- Ручные. И присадочная проволока, и сама горелка перемещаются сварщиком. Для такой работы применяются исключительно неплавящиеся вольфрамовые электроды.

- Полуавтоматические. В этом случая горелка контролируется сварщиком, а подача проволоки — механизмом.

- Автоматические. Горелка и проволока перемещаются механически, а работу автомата контролирует оператор. В наши дни уже нередко встречаются установки, которые работают даже без вмешательства людей. Роботизированные системы задействованы, к примеру, при сварке труб.

Что нужно для сварки аргоном

Метод сварки металла с использованием инертного газа подразумевает большие возможности в плане выбора оборудования и материалов. Иногда начинающих сварщиков это сбивает с толку. Но на самом деле их опасения сделать неправильный совершенно напрасны. Большинство представленного на потребительском рынке оборудования и принадлежностей универсальны и пригодны для выполнения широкого спектра работ.

Установки, предназначенные для аргонно-дуговой сварки, делится на три группы:

- Специализированное. Разработано специально для выполнения однотипной работы. Чаще всего востребовано в промышленности, когда нужно быстро и точно обрабатывать однотипные заготовки.

- Специальное. Еще один вид востребованного на промышленных предприятиях оборудования, которое предназначено для работы с заготовками одного размера.

- Универсальное. Получило наиболее широкое распространение и востребовано среди самых разных категорий пользователей — от профессионалов до начинающих сварщиков.

Кроме аппарата нужна и дополнительная оснастка:

- горелка и расходники вольфрамовые;

- контактор — применяется для подключения питания к горелке;

- баллон с редуктором для инертного газа;

- реле — отвечает за подключение осциллятора или контактора;

- выпрямитель — преобразует напряжение в постоянное 24В;

- таймер — используется для контроля периода времени обдува рабочей зоны аргоном;

- амперметр — измеряет силу тока;

- клапан подачи электропитания;

- аккумулятор для стабилизации цепи переменного тока;

- фильтр — контролирует импульсы высокого напряжения.

Для работы потребуется два трансформатора: основной и вспомогательный. Осциллятор подключается в цепь параллельно с источником питания. Он требуется для подачи импульса высокой частоты, с помощью которого поджигается дуга между металлом и неплавящимся вольфрамовым стержнем. В бытовой сети напряжение составляет 220 В, а частота — 50 Гц. После осциллятора эти показатели составляют 6 000 вольт и 500 000 Гц.

Чтобы работать с заготовками большой толщины или с целью повышения производительности сварочного оборудования, необходима дополнительная оснастка:

- специальная горелка, в которую вставляется несколько электродов одновременно. В результате шов хорошего качества получается на большей скорости перемещения горелки;

- приспособление предварительного разогрева присадочной проволоки.

Пульсирующая подача тока дает возможность делать микропаузы в работе, которые способствуют кристаллизации расплава и улучшению качества шва.

Сварка инвертором в аргоне

Инверторы применяются и на промышленных предприятиях, и в домашних мастерских. На рынке представлен целый класс оборудования для аргонодуговой сварки, которые преобразуют входящее переменное напряжение в постоянное. Инвертеры отлично приспособлены к скачкам напряжения, которыми повсеместно грешат отечественные сети энергоснабжения.

Инвертор для аргонодуговой сварки отличается небольшим весом, компактными размерами и надежностью. Он подходит для работы в разных условиях и неприхотлив в обслуживании. Именно на таком оборудовании проще всего обучаться начинающим сварщикам.

Аргоновые горелки

Горелка подает к вольфрамовому стержню напряжение и служит для образования защиты из инертного газа вокруг рабочей зоны. Важно уделить максимум внимания при ее выборе, впрочем, как и подбору расходных материалов. Как уже упоминалось выше аргонодуговая технология основана на использовании вольфрамовых электродов, которые не плавятся, и инертных газов. Из этого следуют основные критерии, по которым нужно подбирать горелку:

- максимально допустимая мощность и сила тока;

- есть ли в комплекте держатель вольфрамового стержня;

- желательно чтобы сопло было выполнено из керамики;

- вариант охлаждения горелки при работе с толстыми и тонкими заготовками;

- универсальность использования горелки. Имеется ввиду возможность ее коммуникации со сварочными аппаратами разных типов;

- длина кабеля энергоснабжения.

Работу горелки поэтапно можно расписать так:

- Работать начинает сразу все: циркулирует система охлаждения, на горелку подается инертный газ, стартовал сам сварочный аппарат.

- Сразу после формирования защитного слоя инициализируется газовая дуга. Заготовки разогреваются до температуры плавления. В этот момент нужно подавать присадочную проволоку в рабочую ванну.

- Далее присадочная проволока вместе с вольфрамовым стержнем передвигается по направлению стыка заготовок.

Неплавящиеся электроды

Ручная аргонодуговая сварка, как правило, комплектуется неплавящимися вольфрамовыми электродами. Они лучше всего подходят для сварки нержавеющей стали и цветных металлов с высокой химической активностью — алюминия, титана, магния.

Электрод крепится в токоподводящей цанге горелки с керамическим соплом, которое направляет потоки инертного газа к рабочей зоне. Система оснащена водяным охлаждением. Диаметр электрода напрямую зависит от силы тока, которая выбирается в зависимости от толщины заготовки. В силу того, что во время сваривания металлов таким способом отсутствуют брызги, то горелки комплектуются сетчатым фильтром, который служит для равномерного распределения потока инертного газа.

Механизированная горелки имеет несколько иную конструкцию. Помимо уже перечисленных элементов дополнительно она оснащается маховиком для подъема и опускания вольфрамового электрода. Токоподводящая цанга крепится при помощи резьбового соединения для смены стержней разного диаметра.

Плавящиеся электроды

Полуавтоматическая и автоматическая аргонодуговая сварка чаще всего комплектуется горелкой с плавящимся электродом. При работе аппарата дуга поддерживается между свариваемой поверхностью и присадочной проволокой. В зависимости от производительности установки система охлаждения бывает воздушной или жидкостной. Конструкция сопла и принцип работы полностью идентичны с аналогами, укомплектованными неплавящимися стержнями.

Как правильно варить аргоном

Начинающим сварщикам не лишним будет усвоить основные правила и порядок выполнения операций при работе с аргоновой сварки:

- Рабочую поверхность очищают от сторонних включений: грязи, масла, жиров, краски и т.д. Важно качественно выполнить очистку, поскольку соединение металлов не терпит никакой грязи. Допускаются любые способы очистки, включая механические и химические.

- За 20 сек перед началом сварочных работ подать инертный газ в рабочую зону. Взять в руки проволоку и горелку, которую расположить поближе к свариваемой поверхности. Дуга образуется сразу после подачи электропитания.

- Вести горилку вдоль линии стыка, избегая поперечных перемещений. Нельзя подавать присадочную проволоку в зону сварки слишком быстро, ибо будет спровоцировано разбрызгивание металла. Лучше всего вести ее немного впереди горелки и быстрыми поступательными движениями добавлять или убирать.

- Важно добиться максимально короткой дуги. В этом случае шов будет узким, глубоким и эстетичным на вид. Особенно обратить внимание на данный нюанс следует в случаях работы с неплавящимся электродом.

- Горелка и присадочная проволока обязательно должны быть внутри защитной оболочки из инертного газа.

- Заваривать кратер нужно путем понижения подаваемого к горелке напряжения, но не прерыванием дуги. Подача инертного газа перекрывается через 15 секунд после завершения сварки.

Режимы

Режим работы сварочного аппарата необходимо выбирать внимательно, учитывая при этом все исходные данные. От этого во многом зависит результат. Итак:

- Направленность и полярность тока. Определяющим критерием выступает металл, с которым приходится работать. Большинство стальных заготовок, в том числе и с нержавейки, требуют постоянный ток прямой направленности. Касательно цветных металлов, магния и алюминия, то все с точностью до наоборот. Лучше всего выбрать переменный ток с обратной полярностью.

- Расход инертного газа определяется двумя факторами — условий работы и скорости подачи аргона. Сваривание металла на открытой площадке при сильном ветре влечет увеличенный расход инертного газа. Поэтому всегда нужно иметь хотя бы две защищенные от ветра стороны.

На первый взгляд может показаться нерациональным, но в аргоновой смеси присутствует кислород. Его доля небольшая и не превышает 5% общего объема. Казалось бы, что это отрицательно повлияет на качество шва. Но нет. В малых дозах кислород выполняет положительную функцию: он сжигает мелкие вредные примеси. Они вступают в реакцию с газом и сгорают.

Делаем аргоновую сварку в домашних условиях

Хотя технология аргонодуговой сварки относится к числу сложных и характеризуется множеством технических нюансов, многие домашние умельцы умудряются выполнить работы с использованием подручных средств. Для этого обязательно нужно иметь инверторную сварку, хотя в некоторых случаях допускается ее замена ретроспективной трансформаторной установкой. Естественно, необходимо иметь баллон с инертным газом, маска и редуктор.

Помимо этого, для реализации идеи самодельного аргонового аппарата понадобятся инструменты:

- электродрель, болгарка и обычный сварочный аппарат;

- гаечные ключи, отвертка, ножовка по металлу, плоскогубцы;

- тестер, амперметр, микрометр, вольтметр.

Источник тока можно сделать из сварочного трансформатора, и выпрямителя, которые в данном случае нужно будет совместить с осциллятором. Первичную обмотку необходимо выполнить из медного провода толщиной до 0,8 мм. Для вторичной обмотки потребуется медь куда большего диаметра — не тоньше 3,5 мм.

Газовая горелка по значимости будет следующей. Для корпуса желательно использовать латунь, а само сопло можно выточить из меди. Для герметизации стыка между этими двумя компонентами подходит термостойкая резина. Тем более, что прокладку из гибкого материала сделать несложно.

Аргон будет подаваться к горелке по медной трубке, которая заводится в отверстие в корпусе, а стыковочный шов запаивается. Эта же магистраль станет отличным проводником тока, который необходим для розжига и поддержания дуги. Вольфрамовый электрод должен иметь острый конец, который шлифуется под углом примерно 45 градусов. Ориентировочная длина стержня будет составлять 25-30 см.

Важно понять, что в домашних условиях сделать оборудование для аргонодуговой сварки — это достаточно сложная задача. И далеко не всегда «овчинка будет стоить выделки». Если оборудование будет использоваться редко, то затраты на его изготовление могут никогда не окупиться. Очень часто намного практичней воспользоваться услугами специалиста со своим оборудованием или же приобрести уже готовый аппарат бюджетного ценового сегмента.

Какие металлы варят аргоном?

Принцип работы аргонодуговой сварки обуславливает широкий спектр ее применения. Имеется ввиду не только сфера использования, но и обрабатываемые материалы. С ее помощью можно соединять чугун, сталь (включая нержавеющую), титан, алюминий, а также другие черные и цветные металлы.

Работаем с алюминием

Без аргона соединить две алюминиевые заготовки не то что проблематично, а практически невозможно. Распространенный в быту и производственной сфере металл — один из наиболее сложных в этом плане. Трудности обусловлены свойствами алюминия. при малейшем контакте с кислородом на его поверхности моментально образуется защитная пленка, представляющая собой оксид алюминия.

Сама по себе она не проблема. Дело в другом: температура плавления оксида намного выше по сравнению с алюминием. Инертный газ тяжелее воздуха и направляясь в рабочую зону, он вытесняет оттуда кислород, препятствуя окислению металла и образованию защитной пленки. При таких условиях сам алюминий и присадочная проволока плавятся при подходящей температуре, а сварочный шов получается достаточно прочным и внешне приятным.

Подразумевается использование переменного тока. Обратная полярность заметно повышает температуру плавления за счет катодной очистки оксида металла. И наоборот. Прямая полярность дает возможность сформировать короткую и стабильную дугу. Тем не менее мощности недостаточно, чтобы разрушить оксидную пленку. Вывод: необходима обратная полярность, поскольку в этом случае повышается качество сварного шва.

Не исключено использование постоянного тока при сваривании алюминиевых заготовок. Но в таком случае необходим другой инертный газ — гелий. А он намного дороже гелия и расходуется куда активнее. Помимо этого, работать постоянным током очень сложно с точки зрения техники исполнения.

При любых технологиях сваривания алюминиевых деталей предварительная обработка поверхности очень важна. Ею нельзя пренебрегать, независимо от уровня мастерства сварщика. Очистка проводится в следующем порядке:

- растворителем обезжириваются предназначенные для сваривания части заготовок;

- механическим или химическим путем удаляется оксидная пленка;

- очищенной поверхности дают возможность высохнуть.

Варим медь

Высокая устойчивость к агрессивной среде и коррозии отличает медь от других цветных металлов с точки зрения химической активности. При работе с ней опытный сварщики используют не чистый аргон, а его смесь с гелием (добавляется в меньших долях). Вольфрамовые электроды используются как плавящиеся, так и неплавящиеся. Ток выбирается постоянный.

Когда необходимо варить заготовки толщиной от 4 мм и больше, то требуется их предварительный разогрев до температуры 800 градусов Цельсия. Присадочная проволока может быть из чистой меди или медно-никелевого сплава. Нередко она заменяется аналогичного состава прутками. Дуга при работе образуется устойчивая и стабильная.

Из-за высокой теплопроводности свариваемые кромки нужно в обязательном порядке разделывать. Если толщина заготовок не превышает 12 мм, то достаточно разделать одну из двух кромок. При большей толщине желательно обработать обе стороны.

Преимущества и недостатки

Минусов аргонная сварка имеет немного и перечислить их не составит никакого труда:

- оборудование технически сложное, а его настройка требует определенных знаний и навыков;

- методом не смогут воспользоваться новички из-за технической сложности.

Преимущества на этом фоне выглядят куда внушительней:

- высококачественные швы;

- благодаря умеренному прогреву металла отсутствует деформация свариваемого шва;

- уникальная возможность работы с широким спектром металлов;

- допускается сваривание неоднородных заготовок;

- применение высокотемпературного режима позволяет значительно ускорить выполнение работы.

Из списка видно, что недостатки относятся к числу незначительных и решаемых проблем. В то время как преимущества обусловлены особенностями оборудования и технологий. Эксклюзивные возможности, которые нельзя получить с использованием любой иной технологии.

Источник

Источник