Какое давление в экструдере

Содержание статьи

Форум о полимерах ПластЭксперт

Мне кажется, мы запутали немного нашего студента….

«Здравствуйте. Пишу курсовой проект по переработке полимеров, в частности экструзией, и при проведении расчетов столкнулась с рядом проблем, вызывающих такие вопросы:

-каково давление в цилиндре экструдера, расчеты провожу при температуре расплава 150 градусов, преподаватель говорит, что здесь должно быть повышенное давление, т.к. охлаждающая жидкость при таких температурах просто напросто моментально испарится и ни о каком охлаждении речь не пойдет, искала характеристики экструдеров, но нашла только то, что давление колеблется от долей до ста МПа… «

Экструдер это машина. которая преобразует механическую энергию вращения шнека в тепловую энергию в полимере.

Расплав материала происходит за счёт дросселирования материала либо на блоке сеток в канале адаптера. либо в канале головки.

Поэтому. Давление материала внутри машины. по мере продвижения по шнеку постепенно растёт. Это для одношнековой машины.

Для двухшнековой с дегазатором — график давления немного иной. Перед дегазатором в шнеке специально предусмотрена зона другой геометрии и наклона витка для резкого не очень значительного, но увеличения давления.

Предельное давление массы расплава определяется «гидравлическим» сопротивлением формующей головки. Это давление выбрано исходя только из возможности «держать» давление и не развалится упорными подшипниками редуктора и жесткость тела шнека. Как правило это давление не превышает 20-25 Мпа.

Отсюда правило. Машина подбирается под головку. А не наоборот.

Поэтому в паспорте машины всегда указывают её производительность кг/час. Без головки. Зная проектные характеристики головки по производительности кг/час

и подбирают экструдер. С условием что это 80% от производительности экструдера. Остальные 20% «идут на обеспечение » минимизации пульсаций экструдата.

Зная оптимальную температуру расплава того или иного полимера. Подбирают температуры работы экструдера в зависимости от числа оборотов шнека (-ов)

Как правило в экструдере эл. мощность это 50/50. Нагреватели- привод. Нагреватели нужны на разогреве машины ПЕРЕД пуском. В дальнейшем в работе они практически не включаются. В случае зонных перегревов машины от сил трения внутри экструдера. Вполне достаточно воздушного охлаждения.

Но могут быть исключения.

-экструдера для изготовления красителей. Шнеки со-вращения и очень большой длины. В состав красителя входят порошки от 60 до 80%. Мощное выделение тепла от трения . Поэтому такие машины имеют водяное ( как самое эффективное) охлаждение зон цилиндра.

-экструдера ТАЙСОН для производства сайдинга. Зона охлаждения цилиндра на конце шнека имеет дополнительный змеевик жидкостного охлаждения. Так линии такого типа высокоскоростные до 40 м/мин. Материал внутри машины движется с высокими скоростями и сильным перегревом особенно в зоне адаптера и входа в головку. Его нужно очень интенсивно охлаждать.

«-каковы начальная и конечная температура жидкости при повышенном давлении»

Поэтому в экструзии считают тепловой баланс воды охлаждения в калибре и калибрационной ванне при охлаждении вышедшего из головки полимера.

Примеры такого расчёта чиллера есть и в сети, и на этом сайте.

Начальные условия Вам уже известны

— температура воды охлаждения 12-14*С

— температура материала на выходе из головки 150*С

— производительность кг/час экструдера Вы знаете

— конечная температура изделия на входе в тянущее . можно назначить от 12-до 35*С.

А все тепловые коэфф. есть в Вашей методичке.

Вопросов масса, но со многими я могу разобраться самостоятельно, а ответы на эти долгое время не могу найти, из-за чего вся работа стопорится. Очень буду рада, если знающие люди помогут

ЗЫ. В Вашей методичке ошибочка. На фото в начале не одношнековый экструдер, а двухшнековый конический экструдер. И предложенные в этой работе методы расчёта процессов внутри машины. Не подходят для двухшнековой коники. От слова -совсем!.

Источник

Способы переработки полимеров. Часть 1. Экструзия.

Пластик окружает нас в современном мире практически всюду, без пластмассовых изделий уже тяжело представить нашу жизнь. Мы уже много писали на нашем сайте статей по различной обработке полимеров и оборудованию для переработки пластика. Давайте в данной статье попробуем систематизировать все данные о способах обработки полимеров и оборудовании для этого. После прочтения вы поймете, какие же методы переработки полимеров существуют, и какие электронагреватели при этих методах должны использоваться.

Экструзия

Экструзией называется процесс в производстве, который заключается в механическом продавливании расплавленного полимера через калибрующее отверстие с соответствующим готовому изделию профилем.

В процессе производства пластиковых изделий на экструдере работы выполняются непрерывно, что позволяет обеспечить очень высокий уровень производительности, легкую автоматизацию процессов, экономичность и высокое качество продукции.

Оборудование для экструзионной обработки полимеров называется экструдером. Типов экструдеров существует огромное множество, но наиболее распространенными все же являются поршневые и шнековые экструдеры.

Шнековые или червячные экструдеры – это оборудование с одно или двухшнековыми прессами, но чаще встречаются одношнековые экструдеры. Если же нужно в процессе производства обеспечить максимальное качество смешивания материала и нет нужды в высоком давлении при формовании, используют такие типы экструдеров, как дисковые или шнеково-дисковые.

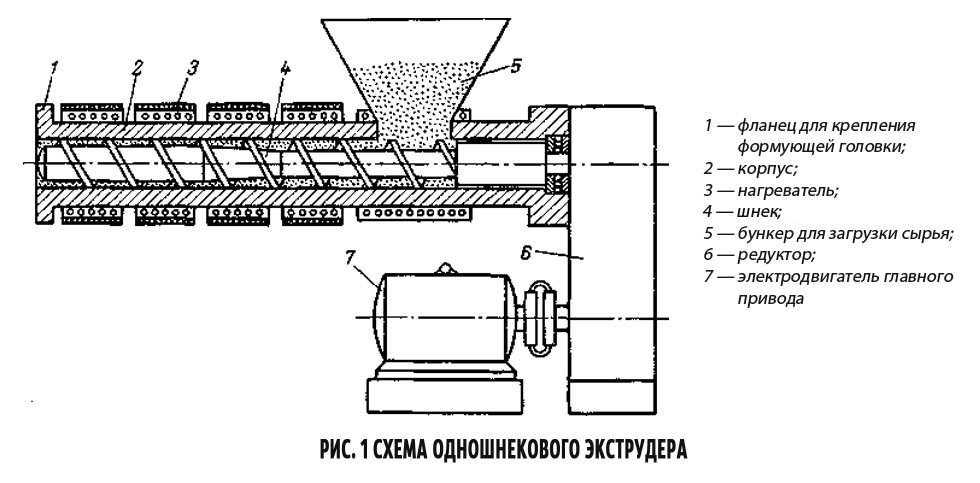

Одношнековый экструдер, который вы можете рассмотреть на рисунке 1 состоит из цилиндрического корпуса (2), который должен нагреваться при помощи кольцевых электронагревателей (3). Внутрь него помещается шнек (4), который вращается в результате работы электрического двигателя (7) через редуктор (6). Редуктор нужен для ступенчатой регулировки частоты вращения шнека. Вращение шнека может регулироваться также и бесступенчатым способом, но для этого применяются дополнительные устройства.

В процессе работы экструдера в бункер для загрузки сырья (5) засыпают гранулированный полимер, после чего он поступает в цилиндр экструдера. Шнек при вращении продвигает материал по цилиндру. Такой же принцип реализован в обычной мясорубке, с устройством которой мы все знакомы. Только при горячей экструзии материал в цилиндре при движении дополнительно нагревается за счет внешних кольцевых электронагревателей.

Тот участок цилиндра, в котором гранулы полимера еще имеют твердое состояние, называют загрузочным сектором, а там где он начинает расплавляться наступает зона плавления. Участок, при котором наступает плавление пластика и формование из него профиля через формующую головку, называется зоной выдавливания. Формующая головка прикрепляется к фланцу (1). Избыточное тепло от нагревателей в каждой из зон обеспечивается воздушным или водяным охлаждением или специальными кольцевыми нагревателями с охлаждением для экструдеров.

Нагревательные элементы для цилиндра экструдера

В качестве нагревательных элементов для экструдеров используются кольцевые нагреватели или, как они еще называются, хомутовые нагреватели. Кольцевые ТЭНы изготавливаются под заказ в форме колец или полуколец для более удобного монтажа на цилиндр экструдера. Существует несколько основных разновидностей кольцевых нагревателей для экструдеров:

Кольцевые керамические нагреватели. Это электронагреватели резистивного типа, в которых нихромовая греющая спираль помещается в пазы керамических стеатитовых изоляторов. Наружный корпус из нержавейки защищает нагреватель от механических повреждений и удобно фиксирует ТЭН на цилиндре при помощи крепежных зажимов. Кольцевые керамические ТЭНы имеют мощность до 9 Вт на см2 и максимальную температуру нагрева в 700°C.

Кольцевые миканитовые нагреватели. Миканитовые ТЭНы, в отличие от керамических, имеют в качестве изолятора слюдяной материал в виде прессованых пластин. Они характеризуются меньшей мощностью и имеют максимальную температуру нагрева в 350 градусов, однако кольцевые нагреватели данного вида можно изготавливать с различными отверстиями и вырезами для полного прилегания к поверхности цилиндра экструдера.

Сопловые нагреватели для экструдера. Сопловые стальные и латунные ТЭНы разработаны специально для сопел экструдеров, они имеют совсем небольшие размеры и повышенную мощность и температуру нагрева.

Кольцевые нагреватели с охлаждением. Миканитовые и керамические кольцевые ТЭНы могут оборудоваться специальными охладительными кожухами с вентиляторами, которые могут быстро охладить нагревательный элемент.

Алюминиевые литые нагреватели. Литые нагреватели создаются путем заливки в специальной пресс-форме обычного трубчатого электронагревателя. Алюминиевые ТЭНы недорогие, но надежные элементы нагрева. В литых ТЭНах из алюминия может быть также встроенная водяная или воздушная система охлаждения.

Утепленные кольцевые нагреватели. Кольцевые керамические ТЭНы можно также оборудовать утепляющими кожухами из минерального волокна. При этом потребление электроэнергии такими нагревателями уменьшается почти на 25%, что делает их самыми экономичными из всех кольцевых ТЭНов.

В компании Полимернагрев вы можете заказать изготовление кольцевых нагревателей для экструдера любого типа с индивидуальными характеристиками. Подробнее смотрите на страницах товара в разделе с кольцевыми нагревателями.

Формующие головки экструдера – это особый инструмент, который придает струе расплавленного полимера форму готового изделия. В зависимости от типа готовой продукции формующая готовка может быть круглой формы для выдавливания прутков, кольцевые для формования труб, щелевые для плоских стенок и листов и прочие для более сложных форм. Самыми популярными изделиями из пластика, которые изготавливают на экструдерах, являются пвх-пленки, пластиковые трубы и листы.

Производство пленки на экстудерах

Производство пленки может осуществляться такими способами:

Экструзия рукава с дальнейшим раздувом

Экструзия пленки с поливом заготовки на охлаждающие валки или охлаждающий барабан

Экструзия пленки с поливом в ванну с водой

Экструзия рукава с дальнейшим раздувом

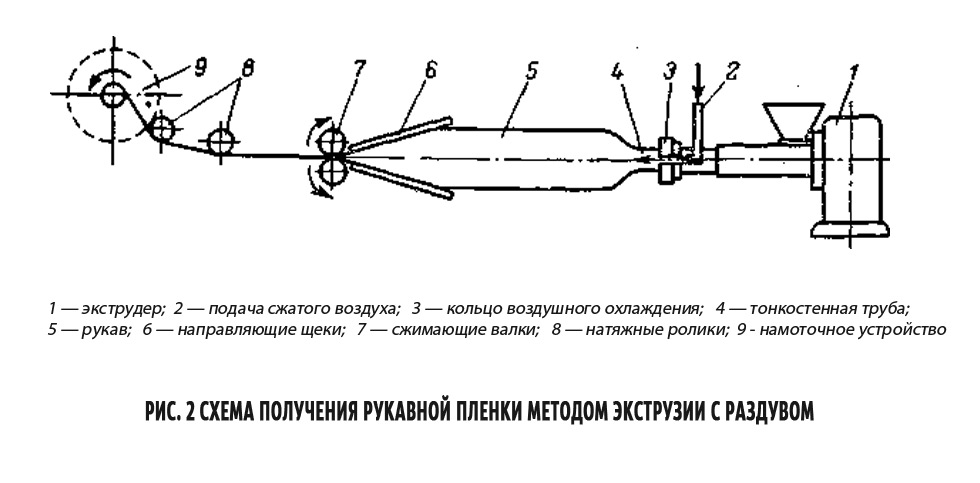

Рассмотрим подробнее процесс экструзии рукава пленки с раздувом. Чаще всего такой рукавный способ используют для получения полиэтиленовых пленок низкой плотности. На схеме рисунка 2 вы можете рассмотреть схему получения рукавной пленки методом экструзии с раздувом. Для экструзии рукава нам понадобится экструдер (1) с формующей головкой кольцевого типа, через который будет выдавливаться расплавленный пластик в форме трубы с тонкими стенками (4). Через устройство для подачи воздуха (2) в трубу подается воздух и она под его воздействием растягивается, образуя рукав (5).

Чтобы у полимерного рукава сохранялась постоянная величина толщины пленки и его цилиндрическая форма, пленка раздувается охлажденным воздухом, который поступает через охлаждающее кольцо (3). После раздува рукав из пвх нужно сложить и убрать из него воздух. Для этого используются сжимающие валки (7) и направляющие щеки (6). В дальнейшем пленка передается на наматывающее устройство (9).

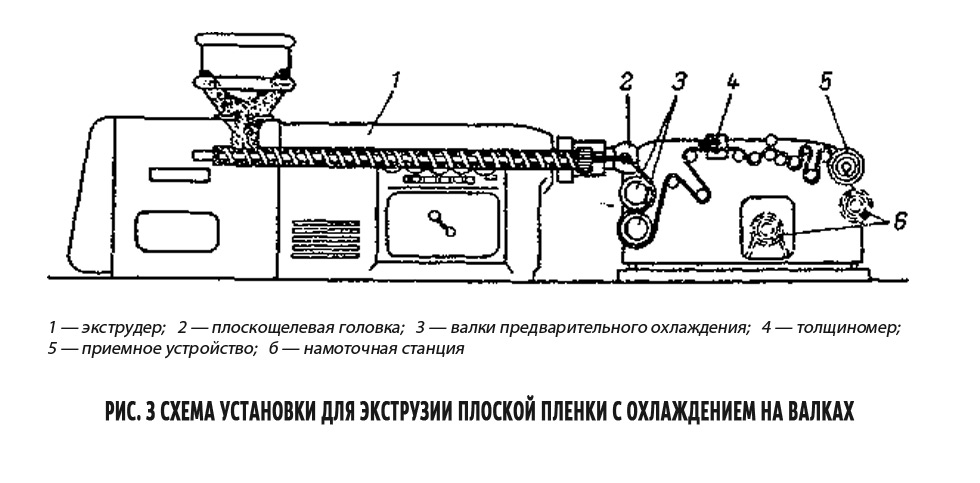

Экструзия пленок с поливом на охлаждающий барабан или валки

При данном способе изготовления пленки применяется экструдер (1) с формующей головкой щелевого типа (2), у которой ширина рабочей части составляет около 1,5-1,8 м. Выдавливаемый из формующей головки расплавленный пластик в виде тонкой пленки переходит на охлаждающиеся водой валки (3), где быстро остывает. Толщина пленки регулируется толщинометром (4) и переходит на намоточное устройство (6) через аппарат для обрезки кромок (5). При данном способе производства пленки, готовая пленка будет более прозрачной, чем при рукавном способе производства, плюс к этому тут нет риска склейки пленки и намного легче контролировать ее толщину и намотку.

Экструзия пленок способом полива в ванну с водой

Такой метод еще больше повышает качество пластиковой пленки, в сравнении с предыдущими двумя способами. В этом случае при выходе пленки из формующей головки она попадает в ванну с водой, где моментально застывает и охлаждается.

Для повышения качества полученных методом плоскощелевой экструзии пленок из таких типов полимеров, как поливинилхлорид, полиолефин, сарана или другого типа термопластичных пластмасс, их нужно дополнительно подвергнуть процессу вытяжки. Вытяжка может быть продольной или поперечной. При поперечном типе вытяжки полимерной пленки устройство для вытягивания должно быть оборудовано захватными зажимами, которые должны растягивать пленку после нагревания. Продольный же тип вытяжки просто пропускает пленку через систему валов с нагревом, которые вращаются с разной скоростью. После растяжки пленка проходит термофиксацию при поддерживании заданных габаритов.

Производство многослойных полимерных пленок

Очень часто бывает необходимо получить пленки из полимеров, которые имеют несколько слоев. Такие многослойные пленки могут быть также комбинированными, когда в один из слоев закладывается неполимерный материал, к примеру, бумага или алюминиевая фольга.

В процессе изготовления многослойных пленок при нанесении полимера на подложку применяют плоскощелевые формующие головки. При размягчении пленка попадает на подложку и спрессовывается при прохождении через валки. Подложка должна при этом нагреваться для повышения адгезии к ней пленки. Такая технология применяется для производства многослойных пленок с полипропиленовыми, полиэтиленовыми, полиамидными и другими полимерными покрытиями.

Многослойные пленки могут производиться также комбинированным способом с сочетанием экструзии и нанесением клеевого, лакировочного или прочих типов покрытий другими способами. К примеру, так производится лакированный целлофаном поливинилхлорид, в итоге чего получается легкосвариваемый материал.

Экструзионная технология нанесения покрытия состоит из двух стадий:

Стадия нанесения тонкого слоя лака

Нанесение утолщенного слоя дисперсии поливинилхлорида, которое производится после полного высушивания лака

Такой способ производства применяют при покрытии фольги из алюминия или полистироловых и полипропиленовых толстых пленок для упаковки лекарств, молока или порошков.

Производство пластиковых труб

Термопласты часто используются при производстве пластиковых труб на экструдерах. Экструзионные машины для труб обычно имеют одношнековую или двухшнековую структуру с кольцевой формующей головкой. В оборудование для формовки труб входят также устройства калибровки и растяжки, пилы для нарезания труб определенной длины и оборудование для намотки труб.

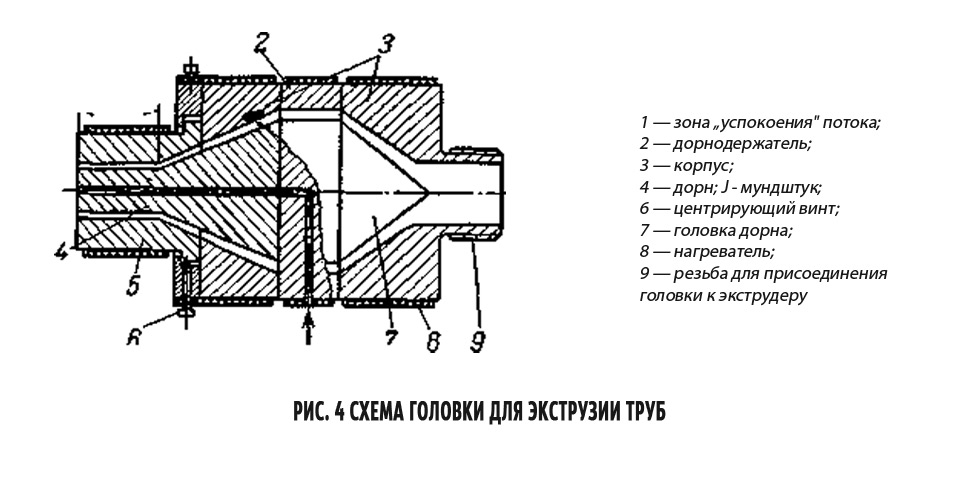

Формующая головка экструдера для производства пластиковых труб имеет сложную конструкцию, которая обусловлена необходимостью размещения внутри нее дорна для формирования полости. Через дорн в трубу подается сжатый воздух, таким образом формируется нужный диаметр трубы.

Источник

Экструдеры: разновидности, принцип работы

Автоматизация и механизация труда требует разработки разнообразного оборудования. Широкое применение в самых разных областях получили экструдеры. Многие процессы в настоящее время просто невозможны без них. Экструдер: что это такое, виды и принципы работы – эти вопросы интересуют многих людей и заслуживают отдельного внимания.

Что такое экструдер?

Экструдер – это специальное оборудование (машина) для изготовления длинномерной продукции из пластичных или сыпучих материалов с использованием принципов экструзии. В свою очередь, экструзия представляет собой технологический процесс непрерывного выдавливания расплава или пастообразного вещества через формующий инструмент, позволяющий в непрерывном режиме получать изделия заданной формы и размера.

В задачу данного оборудования входит:

- создание нужного запаса сырья для непрерывной работы;

- подготовка его к формованию (расплавление, дегазация, гомогенизация и т. п.);

- транспортировка к формующему инструменту;

- формование и калибровка изделия.

Для обеспечения полноценного, непрерывного технологического процесса экструдер объединяется с другим оборудованием в экструзионную линию.

Важно! Главное преимущество экструдеров – возможность получения изделий непрерывной длины с последующим нарезанием на участки требуемых размеров.

Оборудование обладает высокой производительностью и обеспечивает точное формование. Система регулировки позволяет изменять ширину и толщину изделий. Обслуживается машина просто, и оператору не приходится затрачивать физические силы.

к содержанию ↑

Виды устройств

По принципу действия различаются три основных типа экструдеров:

- Шнековые установки. Подача сырья на формующий инструмент осуществляется с помощью шнека (винта Архимеда). По сути, аналогичный винт используется в обычных мясорубках. В экструдере он захватывает сырье, уплотняет и продавливает через формующий инструмент. Шнек может иметь разную длину в зависимости от перерабатываемого материала.По мере продвижения по спирали винта сырье прогревается до нужной температуры и гомогенизируется. Из него удаляются газы. Шнековый тип считается наиболее распространенным и используется в разных областях производства.

- Плунжерные или поршневые установки. Они отличаются тем, что в камеру поступает четко дозированное количество материала, которое затем выдавливается поршнем через отверстие. Такая технология позволяет получать штучные изделия в непрерывном режиме с четко заданными размерами и формой.Широко применяются такие экструдеры при таблетировании изделий, в т. ч. для изготовления лекарственных таблеток. Могут использоваться для производства пластмассовых и резиновых изделий.

- Плоскощелевые установки. В них выдавливание материала осуществляется через узкую щель, что позволяет получать пленки и рулонные изделия. Подача сырья на формующий инструмент может производиться шнеком, плунжером или иным способом. Важно после выхода из щели сформованное изделие быстро охладить для сохранения формы.

Шнековые экструдеры классифицируются по количеству рабочих органов и по некоторым важнейшим характеристикам. По количеству винтов выделяются такие разновидности:

- Одношнековые установки. Это наиболее распространенный вариант, когда переработка осуществляется одним винтом.

- Двухшнековая установка. В ряде случаев требуется тщательная гомогенизация сырья, а предыдущий вариант ее не обеспечивает. Часто такая необходимость возникает при работе с порошковым полуфабрикатом. В этом случае параллельно устанавливаются два шнека, находящиеся во взаимном зацеплении. Они могут вращаться в одном или противоположном направлении.

- Для обеспечения еще более тщательного перемешивания могут использоваться многошнековые установки (до четырех шнеков). К этой категории можно отнести и планетарные системы, когда вокруг основного шнека вращается несколько (до 12 штук) сателлитных винтов.

Помимо конструктивных особенностей, шнековые экструдеры могут отличаться по скорости вращения. Как правило, используется нормальный или стандартный вариант. Для повышения производительности применяются быстроходные шнеки.

к содержанию ↑

Устройство экструдеров

Устройство экструдеров зависит от их разновидностей, но у всех есть определенные общие принципы конструирования. Выделяются такие основные узлы:

- Бункер. Он необходим для обеспечения непрерывной работы оборудования. В нем создается необходимый запас сырья. Загрузка может осуществляться вручную или механизированным способом.

- Корпус (цилиндр), внутри которого располагается подающий механизм (шнек или плунжер).

- Привод механизма. Движение шнеку или поршню задает электродвигатель значительной мощности через редуктор. Скорость его вращения регулируется.

- Система нагрева. Нужная температура в цилиндре обеспечивается нагревательными обмотками, установленными поверх корпуса. Обычно выделяется несколько зон с разной температурой для постепенного нагрева материала. Нужная температура каждой зоны устанавливается оператором и поддерживается автоматически.

- Контролирующие приборы. Для обеспечения нужного качества устанавливаются приборы, регистрирующие температуру, скорость вращения и поступательного движения изделия.

- Головка с формующим инструментом. Важнейший узел экструдера – формующий инструмент. Он устанавливается в специальной головке, где предусмотрена четкая корректировка его расположения. В зависимости от назначения экструдера в инструменте формируется выход нужного размера. Он может быть круглым, прямоугольным, щелевым, различной сложной формы.

Интерес представляет конструкция шнека как наиболее распространенного механизма. В зависимости от назначения он различается:

- длиной;

- диаметром;

- шагом;

- глубиной нарезки витков.

Определяющим параметром считается отношение диаметра шнека к его длине. Шаг и глубина нарезки витков могут быть одинаковыми по всей длине или различаться по зонам по мере расплавления материала. По форме шнек может быть цилиндрическим или коническим.

Для обеспечения полноценного производственного цикла собирается экструзионная линия. Она включает:

- охлаждающий узел;

- систему роликов для удержания нужной формы до полного отвердения массы;

- тяговое устройство для обеспечения продольного продвижения длинномерного изделия или конвейер для штучных изделий;

- приемное устройство для сбора готовой продукции.

Особые требования выдвигаются к охлаждающей системе, т. к. ряд материалов (например, пластик) может растрескаться при резком охлаждении. В этом случае система формируется из ванн с водой, причем в них поддерживается нужная температура жидкости.

к содержанию ↑

Принцип работы

Общий принцип работы любого экструдера – выдавливание гомогенизированного материала через выход формующего инструмента, что обеспечивает необходимую форму, размеры и структуру изделий. Для совершения такого процесса важно обеспечить следующие условия:

- создание необходимой структуры материала;

- и обеспечение давления в головке для выдавливания массы через отверстие инструмента.

Форма и размеры изделия зависят напрямую от аналогичных параметров выходного отверстия.

Экструдер может обеспечивать такие виды экструзии:

- Холодное формование. Оно подразумевает только механическое воздействие. Порошковый или измельченный полуфабрикат только тщательно перемешивается и прессуется для придания нужной формы. Аналогично можно перерабатывать и пастообразное сырье.

- Теплая экструзия. В этом варианте нет специального нагрева. Частичный разогрев материала происходит только за счет механического воздействия.

- Горячая экструзия. Сырье расплавляется, гомогенизируется и под давлением выдавливается наружу. В этом методе помимо механического движения шнека (поршня) предусматривается принудительный нагрев до высоких температур. При этом в головке развивается высокое давление.

Шнек при горячей экструзии работает следующим образом:

- Сырье из бункера попадает в зону питания, где остается в твердом состоянии, но уплотняется за счет винтовой подачи.

- Далее масса попадает в зону пластификации, где под нагревом расплавляется, перемешивается и спрессовывается.

- Окончательная гомогенизация обеспечивается в зоне дозировки. Здесь расплав становится полностью однородным и обеспечивается давление для его выдавливания через формовочный инструмент.

Справка! При работе экструдера качество расплава зависит от температуры нагрева, скорости вращения шнека и создаваемого давления. В современных установках эти параметры корректируются автоматически при изменении одного из них. Важно обеспечить их постоянство при длительной работе оборудования.

к содержанию ↑

В каких сферах применяют экструдеры?

Экструдеры разного типа широко применяются в различных областях деятельности человека:

- Переработка пластмассы и резины. В эту категорию входит обширный список продукции: трубы, профили, пленки, рулонные материалы, изоляция кабельных изделий и т. д.

- Переработка вторичного сырья. С помощью экструдеров возвращаются в производство отходы пластмасс (пакеты, бутылки, банки и т. д.).

- Порошковая технология. Особую область представляет изготовление ферритов.

- Пищевая промышленность: макаронные изделия, колбасы, шоколад, батончики и другие кондитерские изделия.

- Создание кормовой базы. Экструдеры позволяют подготовить корма для животных, которые имеют заданную структуру, и создают возможность оптимального хранения.

- Топливные брикеты.

- Фармакология. Экструдеры широко применяются при изготовлении таблеток.

Можно выделить такие типы экструдеров по области применения:

- Кормовые установки. Применяются чаще всего шнековые экструдеры. С их помощью перерабатывается зерновое и травянистое сырье для получения комбикормов. На выходе из экструдера можно получить длинномерную трубку или гранулы.

- Установки для пищевой промышленности. Часто используется холодная экструзия. Так готовятся, например, крабовые палочки. Масса просто уплотняется и выдавливается через фильеры.Применяется подобная технология и в кондитерском деле. Заготовка батончиков или конфет выдавливается холодным способом, а затем заготовка режется и покрывается горячим шоколадом. Достаточно давно с помощью шнековых экструдеров делаются макаронные изделия. В качестве полуфабриката используется тесто из твердых зерновых сортов.

- Фармакологические установки. Экструдеры плунжерного типа обеспечивают высокую точность дозировки, что обеспечивает поточное производство таблеток.

- Экструдеры для изготовления пластиковых труб. Это один из самых сложных вариантов. В формовочном инструменте кольцевой зазор формируется двумя элементами – дорном и матрицей:

- первая деталь имеет размер внутреннего канала;

- а вторая определяет внешний размер.

Изменяя расстояние между ними, можно варьировать толщину стенок трубы. Важную роль играет система охлаждения. Труба при выходе из экструдера обладает чрезмерной мягкостью, а потому устанавливаются специальные ролики, которые позволяют сохранить форму.

- Экструдеры для изоляции проводов. Они во многом аналогичны предыдущему варианту. Отличие заключается в наличии сердечника (токопроводящей жилы), которая пропускается через дорн. Экструзионная линия комплектуется отдающим устройством для жилы, а скорость ее протягивания существенно влияет на толщину изоляции и ее адгезию. В линии четко согласуются усилие тяги и скорость вращения шнека.

- Экструдеры для пленок. Они имеют щелевой формовочный инструмент. Важно обеспечить эффективное охлаждение сразу при выходе из головки. Для этого устанавливаются специальные вентиляторы. Охлажденная пленка наматывается на приемный валик. Натяжение пленки не должно приводить к ее вытягиванию и уменьшению толщины.

- Грануляторы. При переработке вторсырья необходимо придать ему форму, удобную для дальнейшего использования. Термопластичные полимеры измельчаются и загружаются в бункер экструдера. В нем материал измельчается, гомогенизируется, а готовые гранулы выдавливаются через решетчатый инструмент.

Существует множество и других вариантов исполнения экструдеров. Они выбираются по назначению и исходному сырью.

к содержанию ↑

Какие задачи входят в работу оператора?

На современных экструзионных линиях установлено достаточное количество датчиков и приборов, обеспечивающих контроль и поддержание необходимых параметров. Автоматически происходит их взаимная увязка.

Однако главной задачей оператора становится правильная установка начальных данных, т. е. задание режима. Прежде всего необходимо установить температуру по зонам и скорость вращения шнека. От этого будет зависеть качество продукции и давление в головке, что важно для обеспечения безопасности.

Правильность установок проверяется визуально после анализа образца выдавленной массы. Оценивается его:

- гомогенность;

- отсутствие пор;

- размеры;

- форма изделия и другие важные характеристики.

После этого процесс запускается, а режим поддерживается автоматически. Достаточно контролировать показания приборов и при необходимости принимать меры. Если в процессе работы возникает необходимость изменения размеров, то может потребоваться замена формирующего устройства или внесение корректировки в начальные параметры.

Экструдеры разного типа широко применяются в различных областях деятельности человека. Особенно актуальны они для производства изделий из пластмассы. Данное оборудование обеспечивает изготовление высококачественной продукции с высокой производительностью.

Важно правильно оценить предъявляемые требования и выбрать нужную установку. На российском рынке представлены модели известных производителей, что дает возможность подобрать оптимальный вариант.

Источник