Какое давление должно быть в пескоструе

Содержание статьи

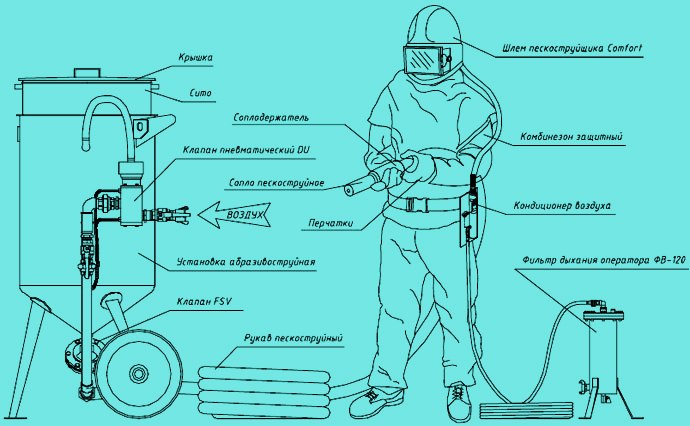

Устройство пескоструя и оптимальное давление, необходимое для его работы

Сегодня многие слышали о пескоструйной обработке, но мало кто представляет в полной мере, как это все работает. Хотя такой способ обработки поверхностей изобретен уже довольно давно и широко применяется в наше время. Этот материал поможет разобраться в некоторых тонкостях работы пескоструя. Из чего состоит, как работает, какое давление нужно для работы? Эти и прочие вопросы детально рассмотрены ниже. Особое внимание уделено защите работника, который использует пескоструйный аппарат. Несколько слов сказано об основных параметрах пескоструя, которые следует учитывать при выборе такого оборудования. Также приведен пример того, как сделать пескоструйный аппарат своими руками.

Область применения пескоструйных аппаратов

Начать следует с области применения пескоструя. Самое известное применение этого метода обработки — это очистка металла при кузовном ремонте или при окраске дисков автомобилей. Аппараты для такой обработки имеют высокое давление, с помощью которого песчаной струей с поверхности металла сбиваются остатки старой краски, грунта, ржавчины или окалины.

Металл, обработанный с помощью пескоструя, после окрашивания служит намного дольше, во многом благодаря тому, что такая очистка более качественная, чем другие методы удаления покрытия металла. Мелкие песчинки на большой скорости врезаются в обрабатываемую поверхность, сбивая тем самым даже те следы коррозии, которые находятся в мелких порах или трещинах, где их трудно достать традиционными инструментами.

Помимо качества очистки от старого покрытия и следов коррозии, пескоструйная обработка оставляет после себя более гладкую поверхность. Нет таких царапин, какие бывают после применения щеточной очистки, или при помощи наждачных бумаг с крупными абразивными частичками. Это намного облегчает нанесение первого слоя грунта и повышает качество его сцепления с металлом.

Помимо кузовного ремонта, пескоструйная обработка широко применяется и в других сферах деятельности человека. Так очищаются большие корабли, детали и изделия на заводах. Помимо металла, такой метод обработки применим и для других типов материалов, например, для очистки изделий из дерева, кирпича или бетона.

Пескоструйные аппараты применяются для придания специфических эффектов на дереве или стекле. Деревянные изделия после обработки могут приобретать всевозможные узоры. С помощью пескоструя осуществляется матирование стекла, которое используется в декоративных целях, например, для нанесения гравировки в виде разных узоров. Некоторые пескоструйные аппараты могут применяться для сверления отверстий в стекле, которые могут быль круглой и другой формы.

Устройство пескоструйного аппарата

Любой пескоструйный аппарат состоит из следующих элементов:

- компрессор, создающий нужное давление воздушного потока;

- накопительный ресивер;

- пистолет, через который на обрабатываемую поверхность направляется струя песка;

- емкость с песком или другим абразивным материалом;

- система автоматики и контроля;

- соединительные шланги.

Система автоматики предназначена для контроля давления на подаче к пистолету. Также бывает автоматизирована система аварийного отключения компрессора в случае проблем в рабочей зоне. Например, когда рабочий пистолет был случайно выпущен из рук или в случае падения пескоструйщика.

Система контроля обеспечивает включение и выключение компрессора. Также с ее помощью аппаратура переводится в режим холостого и рабочего хода. Иногда она располагается не только в рабочей зоне, но и в местах дополнительного обслуживания пескоструя. Например, аппаратурой может управлять помощник, следящий за уровнем песка в емкостях. Делает это он либо самостоятельно, либо по команде пескоструйщика.

Соединительные шланги являются очень важным элементом пескоструя. От них зависит мощность и производительность аппарата. При подборе или изготовлении шлангов для пескоструя учитывается давление, которое они могут выдержать. Не менее важным параметром является их диаметр и внутреннее сопротивление. На производительность и мощность пескоструя значительно влияет длина шлангов.

Принцип работы пескоструйного аппарата

Принцип работы пескоструя в зависимости от типа может незначительно отличаться, но большинство из них работает следующим образом:

- компрессор создает давление воздуха, который накапливается в ресивере;

- когда создается такое давление, которое нужно для пескоструя, то поток воздуха подается на пистолет;

- после того, как воздух подается в пистолет, в нем появляется разрежение, которое втягивает из емкости абразивное вещество. Также песок может подаваться в пистолет принудительно;

- далее воздушно песочная смесь выбрасывается из пистолета с большим ускорением и направляется на обрабатываемую поверхность.

Некоторые пескоструйные аппараты могут работать и по-другому, однако описанный принцип работы наиболее распространен.

Типы компрессоров для пескоструйных аппаратов

Стоит сказать несколько слов о компрессорах, с помощью которых создается необходимое по мощности и производительности давление. Наиболее распространенными из них являются поршневые, поскольку их мощности хватает для простых аппаратов с невысокими требованиями к производительности.

Бывают также компрессоры винтовые. Такой тип считается более производительным, благодаря чему их используют там, где нужно постоянное давление с высокими показателями производительности. Подобные компрессоры могут работать даже с маленькими накопительными ресиверами. Их производительности вполне хватает для того, чтобы обеспечить давлением рабочий пистолет в режиме реального времени.

Основные параметры

Теперь несколько слов об основных параметрах компрессоров для пескоструйных аппаратов — это мощность и производительность. При этом первая характеристика измеряется в единицах давления, которое может создать компрессор.

Аппарат, который может выдать 9 атмосфер, считается более мощным от того, который дает всего 6 атмосфер. Оптимальной цифрой считается показатель в 7-8 атм. Причем на компрессоре, в пескоструйном аппарате и на сопле шланга цифра разнится в зависимости от размера сопла.

Важным показателем для пескоструйных компрессоров является их производительность. Этот параметр показывает то количество сжатого воздуха, которое аппарат может выдать за определенный промежуток времени. Обычно производительность измеряется в литрах воздуха в минуту. Соответственно, от этого значения напрямую зависит объем песка, который может подаваться в рабочую зону в единицу времени.

Прочие параметры компрессоров считаются второстепенными, и потому при выборе оборудования на них не особо обращают внимания. К ним можно отнести потребляемую мощность электродвигателя, время бесперебойной работы, количество оборотов в минуту. От этих параметров также зависит мощность и производительность пескоструя, однако, при выборе ориентируются все же на основные показатели.

Популярные модели компрессоров для пескоструя представлены на рынке такими сертифицированными марками, как Abac, Berg, ЧКЗ, Ceccato, Atmos, Ремеза, Alup, Kaeser, Fini, ЗИФ.

Особенности и характеристики пистолета

Для пистолета основными параметрами считаются:

- его производительность;

- рабочее давление;

- диаметр сопла;

- способ захвата абразивного состава.

Все эти характеристики, кроме последней, пропорционально зависят от компрессора и особенностей конструкции самого пистолета.

Например, при большем диаметре сопла производительность пистолета будет большей. Однако при одинаковых показателях давления сопло с большим диаметром будет иметь меньшую мощность струи. Это означает, что количество песка будет подаваться большее, а вот скорость его разгона будет меньшей.

Данные параметры подбираются в зависимости от того, какая задача стоит перед обработкой пескоструйным аппаратом. Например, при обработке кирпичных или бетонных стен, изделий из дерева и так далее, требуется меньшая мощность струи, с то время, как производительность нужна как можно больше. А вот при обработке стекла, металла и других твердых поверхностей нужна струя с высоким ускорением.

Индивидуальная защита пескоструйщика

При работе с пескоструйными аппаратами особое внимание уделяется индивидуальной защите пескоструйщика. Такой тип обработки материалов таит в себе несколько опасностей для здоровья человека.

Первая из них — это песчинки, вылетающие на очень высокой скорости, которая может достигать 700 километров в час. Многие частички рикошетом отскакивают от обрабатываемой поверхности, чем могут нанести коже серьезные травмы. Чтобы защититься от их воздействия, необходимо пользоваться следующими средствами индивидуальной защиты:

- специальной обувью;

- комбинезоном из прочного материала;

- перчатками из кожи;

- защитным шлемом.

Песочная пыль и другие частички, сбиваемые с обрабатываемой поверхности, негативно воздействует на органы дыхания. Для защиты от этого вреда шлем для работы с пескоструйным аппаратом оборудуется автономным источником воздуха. Воздух обычно поступает из-за пределов рабочего цеха и принудительно подается в шлем для дыхания. Иногда используются системы автономной подачи воздуха наподобие тех, которые применяют аквалангисты.

Ну и последний, не менее опасный источник вреда для здоровья — это шум. В его создании участвует довольно громко работающий компрессор, свистящий поток сжатого воздуха и шум ударяющегося песка об обрабатываемую поверхность. Если долго находиться под влиянием всех этих шумов, то можно очень быстро получить травмы слухового аппарата. Для защиты от избыточного шума используются специальные звукопоглощающие наушники, вмонтированные в шлем пескоструйщика.

Помещение для работы с пескоструйным аппаратом

При работе с пескоструйным аппаратом не лишним будет позаботиться и о создании необходимых условий в рабочем помещении. Главный враг пескоструя — это избыточная влага, поскольку, когда проводится обработка песком, то от его влажности может значительно пострадать производительность. Поэтому в первую очередь заботятся об удалении избыточной влажности из помещения. Также для этой цели профессиональные пескоструйные аппараты оборудуются осушителями воздуха, который забирается и подается из компрессора на рабочий пистолет.

Не менее важным фактором является чистота воздуха от примесей. Помимо его очистки в рабочем помещении применяется фильтрация прямо в аппаратах. Всасываемый поток очищается от масляных и прочих примесей, чем обеспечивается более качественное смешивание его с песком и подача в рабочую зону.

Также камера для пескоструйной обработки должна иметь возможность легко очищаться от остатков песка. Если с пескоструем работают на любительском уровне, то помещение для этого следует выбирать такое, где песок мешать не будет. Ведь полностью убрать его будет очень затруднительно. Лучше всего для этой работы оборудовать специальную герметичную камеру и использовать ее только в этих целях.

Пескоструйный аппарат своими руками

В завершение несколько слов о самодельном пескоструйном аппарате. Сделать его в домашних условиях довольно непросто, при этом учитываются следующие моменты. Во-первых нужно подобрать соответствующий компрессор. Нередко для этого используются компрессоры с грузовых автомобилей.

Компрессор должен иметь достаточную мощность. Он должен выдавать давление, которого будет достаточно для выполнения поставленной задачи. Во-вторых, к компрессору следует подобрать ресивер. Если компрессор имеет сравнительно небольшую производительность, то ресивер придется собирать из нескольких отдельных емкостей, чтобы обеспечить необходимый запас давления.

В качестве ресивера для самодельного пескоструя можно использовать обычные газовые баллоны. Они выдерживают большое давление, легко соединяются в единую систему и имеют небольшую стоимость.

Немного сложнее с рабочим пистолетом. На рынке есть готовые, заводские варианты, однако они не всегда имеют положительные отзывы. Нередко их приходится дорабатывать, чтобы добиться нужной мощности струи или требуемой производительности. На эти параметры влияет способ забора песка и диаметр сопла, как уже говорилось ранее. Отталкиваясь от этого, добиваются необходимых показателей, которые нужно еще подстроить под конкретный компрессор и ресивер.

То же самое касается и шлангов. При их выборе следует стараться, чтобы они были как можно короче, выдерживали выдаваемое компрессором давление и не имели утечек на соединениях. Все эти параметры помогут добиться более высоких показателей мощности и производительности самодельного пескоструйного аппарата.

Источник

По каким параметрам нужно выбирать компрессор для пескоструя?

При организации сервиса по ремонту кузовов автомобилей возникает вопрос по очистке металла от грязи, ржавчины и старого лакокрасочного покрытия. Чтобы быстро удалить все лишние компоненты с металлической поверхности используют пескоструй. Струя песка в смеси с воздухом оперативно снимет все неметаллические материалы. Перед создателями малого предприятия по ремонту авто возникает вопрос: «Какой компрессор нужен для пескоструйного аппарата?»

Не только в гараже используют подобные аппараты. При ремонте мостов или строительных конструкций, в которых требуется удалить старую штукатурку, используют приспособления для подачи абразивной струи под высоким давлением. Модным направлением в изготовлении мебели уже много лет остается остекление предметов интерьера. Дополнительной опцией оказывается нанесение рисунка на стеклах и зеркалах с помощью пескоструя. Область применения установки для абразивной обработки довольно обширна. Сердцем любой из них является компрессор.

Основные параметры для выбора

На основании опытов установлено, что для обработки металлической поверхности площадью несколько квадратных метров требуется обеспечить непрерывную подачу струи абразива в смеси с воздухом массой 0,05…0,07 кг/с. Объемное соотношение между песком и воздухом оставляет (0,01…0,012):1. Получается, что для подачи песка нужно воздуха по объему в 100 раз больше.

Чтобы обеспечить такое количество сжатого воздуха производительность компрессора должна составлять 12…15 л/с (720…900 л/мин). Важным параметром будет давление, создаваемое пневматической машиной.

В теории истечения газа через сопло используют формулу:

, м/с

Где:

- k — показатель адиабаты. Для двухатомных газов (газовая смесь азота и кислорода — это механическое соединение двухатомных газов) k = 1,4;

- pкр — критическое давление газа перед соплом, бар;

- p₁ — давление газа окружающей среды, куда происходит истечение, бар;

- v₁ — удельный объем воздуха, кг/м³.

Для уточнения критического давления пользуются формулой:

Для двухатомных газов критическое значение составляет βкр = 0,528. В обычном расширяющемся сопле невозможно достичь скорости выше скорости звука для данного газа соответствующей температуры. Поэтому разговоры о том, что нужно на входе в сопло иметь высокое давление необоснованы.

При избыточном давлении ркр = 2,1…2,2 достигается скорость движения потока воздуха, равная wкр = 290…310 м/с. Чтобы получать более высокую скорость истечения используют расширяющиеся сопла Лаваля. Но при их работе будет исходить звук, подобный выстрелам. Находиться рядом с такой работающей установкой будет крайне опасно, не выдержат барабанные перепонки.

Зачем необходим избыток давления?

Компрессоры в работе развивают давление в 4…8 бар. Его использовать невозможно, но нужно создавать. Причина проста: нужно иметь запас сжатого газа в ресивере. После набора давления, регулируемого с помощью регулятора, происходит автоматическое отключение машины. Она включится при снижении значения в ресивере ниже установленного минимума.

Поэтому при подборе компрессоров ориентируются на возможность создания избыточного давления до 6…8 бар. Чем больше, тем лучше.

Критерии выбора

Подбирая компрессорную установку, ориентируются на ряд показателей:

- Диаметр шланга для подачи воздуха. Пользуются армированными шлангами, их еще называют кислородные. Проходное сечение у них составляет 15 или 19 мм.

- Диаметр шланга для подачи абразивного материала. На практике используют армированный шланг диаметром 15 мм.

- Диаметр сопла. Размер сопла в самой узкой части отвечает за секундный расход воздуха. Использование сопла большого диаметра не оправдано, удержать пескоструй в руках будет довольно сложно. Поэтому на практике установлено, что оптимальным будет использование сопла диаметром 4,0…5,0 мм. Тогда будет получена нужная струя подачи абразива в смеси с воздухом.

На основании изложенного определяются требования к компрессору:

- Минимальная минутная подача — 1200…1500 л/мин.

- Развиваемое давление — до 7…8 бар.

- Потребляемая мощность у подобных устройств составляет 2,0…3,0 кВт.

В результате анализа работы нескольких агрегатов были получены данные по производительности пескоструйных установок. Желтым цветом выделен диапазон приемлемых параметров для небольшой мастерской по ремонту автомобилей. При проведении исследований использовался речной песок, имеющий плотность 1600…1650 кг/м³.

| Основные показатели | Диаметр сопла, мм | ||||||||||

| 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | |

| Расход абразива, кг/ч | 120 | 165 | 210 | 255 | 300 | 345 | 390 | 435 | 480 | 525 | 570 |

| Расход воздуха, м³/ч | 1,1 | 1,3 | 1,5 | 1,7 | 1,9 | 2,1 | 2,3 | 2,5 | 2,7 | 2,9 | 3,1 |

| Производительность по обработке поверхности, м²/ч | 3,5 | 4,2 | 4,9 | 5,6 | 6,3 | 7,0 | 7,7 | 8,4 | 9,1 | 9,8 | 10,5 |

| Потребляемая мощность привода, кВт | 1,6 | 1,9 | 2,5 | 2,9 | 3,4 | 3,8 | 4,3 | 4,7 | 5,2 | 5,6 | 6,1 |

Компрессоры для работы

Современные компрессоры для технологического оборудования изготавливают в поршневом или шнековом исполнении. При работе винтовых компрессоров процесс сжатия газа происходит за счет вращения двух винтов.

Конструкция винтового компрессора:

Устройство винтового компрессора: 1 — корпус; 2 — роторный винт; 3 — подшипник роликового типа; 4 — подшипник шариковый; 5 — подшипниковая опора; 6 — уплотнительный сальник; 7 — крышка торцевая; 8 — пара шестерен редуктора.

Рабочий процесс поршневого компрессора: 1 — всасывающий клапан; 2 — нагнетательный клапан

Процесс работы компрессора проще всего понять, рассматривая схему поршневого устройства. Имеются:

- цилиндр;

- поршень;

- коленчатый вал;

- впускной и нагнетательный клапаны, расположенные в головке цилиндра.

- При вращении коленчатого вала поршень совершает возвратно-поступательные движения. На данной схеме они движутся вверх и вниз.

- При движении поршня вниз внутри цилиндра создается разряжение. В результате открывается всасывающий клапан. Воздух из окружающей среды поступает внутрь цилиндра.

- При достижении нижней мертвой точки процесс расширения объема прекращается. Поршень начинает движение вверх.

- Давление внутри возрастает. В результате впускной клапан перекрывается.

- Когда давление увеличивается выше определенного значения, открывается нагнетательный клапан. Воздух под давлением проталкивается в выпускной трубопровод.

- По завершении цикла проталкивания клапаны перекрываются. В дальнейшем вся работа повторяется.

Конструктивно промышленные установки имеют не один, а несколько цилиндров. Поэтому при их эксплуатации работ происходит в сглаженном режиме. Маховик уравновешивает вибрацию.

Конструкция многоцилиндрового поршневого компрессора:

При работе винтового компрессора происходит всасывание воздуха из окружающей среды. Профили винтовой пары изготовлены так, что при проталкивании газа в промежутках между винтами постоянно уменьшается объем. Происходит постепенное сжатие рабочего тела.

Цикл совершается без резких возвратно-поступательных движений. Износ в такой конструкции минимальный. Поэтому большинство пользователей рассматривают вопрос использования винтовых компрессорных машин. Их более высокая надежность доказана временем. Поэтому если есть возможность выбирать тот или иной тип, то лучше остановить свой выбор на винтовых системах.

Внимание! Сжатие газа происходит в короткий промежуток времени. Теплообмен с окружающей средой ограничен. Поэтому при расчетах предполагают, что процессы сжатия и проталкивания воздуха происходят по адиабате (без обмена теплотой с окружающей средой). Поэтому сжатый воздух нагревается на 300…450 ⁰С.

Для нормальной работы компрессорных установок нужно выполнять охлаждение. Промышленные устройства имеют водяную рубашку охлаждения. Небольшие установки охлаждаются за счет вентилятора, который обдувает ребристую поверхность цилиндра и головки цилиндров.

Конструктивное исполнение компрессорной установки

При выборе компрессора рекомендуется определиться, какой двигатель будет использоваться для привода. Обычно используют:

- Электрические моторы, они работают от сети 220 или 380 В.

- Бензиновые двигатели, потребляют в качестве топлива бензин А-92 (обычно устанавливают четырехтактные устройства, но некоторые производители устанавливают и двухтактные моторы).

- Дизельные энергосиловые установки. В качестве топлива применяется соляровое масло.

Типы приводов у бытовых и промышленных компрессоров:

Компрессор, оборудованный дизелем. Мощность составляет 12 кВт, оснащен ресивером на 350 л:

Тепловые машины позволяют работать компрессорам в автономном режиме. Такие установки эксплуатируют при выполнении работ на удалении от источников питания. Ими пользуются для работы на удаленных строительных объектах:

- При ремонте и строительстве мостов и эстакад. Там приходится очищать арматуру от различных примесей перед последующей заливкой бетонным раствором.

- При разрушении объектов, выведенных из эксплуатации. В стране проходит расширенная реновация жилищного фонда. Приходится выполнять разрушение зданий, непригодных для жилья. В них находятся значительные объемы металлических каркасов. Для вывоза строительного мусора нужно удалять арматуру. Помощь в очистке оказывают пескоструйные установки.

- При необходимости использовать высокопроизводительное оборудование компрессоры на базе дизелей или бензиновых двигателей могут производить десятки кубических метров в минуту.

Бытовой компрессор использует одноцилиндровое устройство. Осуществляется привод клиновым ремнем. Именно такие установки получили распространение в небольших мастерских по ремонту автомобилей:

- Электрическое оборудование с питанием до 3,0…3,5 кВт обычно эксплуатируется от сети 220 В. Их подключают обычными вилками. При этом потребляемый ток не превышает 15 А. Такие установки находят использование в небольших производствах или у индивидуальных предпринимателей, занимающихся ремонтом автомобилей.

- При необходимости использовать более производительные установки, для питания задействуют сеть на 380 В. Она способна подключать компрессоры, потребляющие до 90…100 кВт электроэнергии. Такие установки могут выдавать до 5…10 м³/мин. Такие устройства устанавливают на промышленных предприятиях.

- На заводах или в мастерских стараются располагать энергетическое оборудование в отдельном помещении. Тогда звук от работающих устройств будет меньше утомлять слух работников. Подачу сжатого воздуха от компрессоров осуществляют по трубам.

- На современных предприятиях широко используют полипропиленовые трубы. Их легко сваривать между собой, нетрудно организовать разветвление и раздачу разным потребителям.

- Чтобы равномерно загрузить сеть со сжатым воздухом около потребителей устанавливают ресиверы. Они сглаживают пульсации давления. Имеющийся резерв позволяет эксплуатировать технологическое оборудование в оптимальных режимах.

- Для работы пескоструя стараются разместить недалеко от объекта ресивер на 500…800 л. Тогда при работе будет обеспечиваться запас по производительности. Работа будет выполняться в стабильном режиме.

Видео: компрессор для пескоструя.

Как эксплуатировать компрессоры в зимний период?

При работе установки зимой необходимо помнить, что в трубопроводах образуется конденсат. Если его регулярно не удалять, то возможно замерзание. Поэтому на промышленных предприятиях устанавливают регламент по обслуживанию компрессорных станций. Ежедневно перед началом работы сливают водо-масляный конденсат. У мощных устройств за 8…16 часов работы набирается до 20…35 л подобной смеси.

Если магистраль газа высокого давления проложена по территории цеха (корпуса или здания), то на ней около ресиверов устанавливают осушители. У них также скапливается конденсат в зимний период. Причина образования конденсата — это контакт с холодными стенами. Когда нет движения воздушного потока по трубе, происходит выпадение капель влаги. Конденсируется водяной пар, имеющийся в обычном воздухе.

Для пескоструйных установок наличие влаги в системе недопустимо. Намокает абразивный материал. Остаются следы окисления на стальных поверхностях. Оборудование повреждается.

Внимание! При эксплуатации установок для абразивной очистки нужно устанавливать клапан для экстренного сброса давления. Перекрывают подачу сжатого воздуха и открывают предохранительный клапан. Воздух быстро покидает ресивер.

Re by Blog Post ter

Источник