Какое давление должно быть при испытании всасывающего рукава d 125 мм

Содержание статьи

Всасывающие и напорно-всасывающие рукава на 75, 100, 125, 150 мм: ТТХ, устройство, назначение, испытание

Рукава пожарные – это гибкие трубопроводы для транспортирования огнетушащих веществ, оборудованные пожарными соединительными головками.

Для тушения пожара, очень часто появляется необходимость в водоснабжении из источников открытого типа.

Для такой задачи и существуют всасывающие рукава, которые бывают разных диаметров (основной 77 мм и 125 мм) и массой от 3 до 6 кг.

Длина рукавов с каркасом из текстильных материалов составляет четыре метра. Рукава используются для забора воды из открытых водных резервуаров с помощью передвижных пожарных мотопомпам, и пожарных насосов установленных на автоцистернах.

Допустимый рабочий температурный режим, в котором может работать такой рукав находится в пределах от минус 35 °C до плюс 90 °C в умеренном климатическом поясе.

Характеристики пожарных рукавов

Типы

Всасывающий

Предназначен для забора воды из водоисточника с помощью пожарного насоса.

Напорно-всасывающий

Предназначен для забора воды из водоисточника с помощью пожарного насоса или системы противопожарного водоснабжения и транспортирования ее для нужд пожаротушения.

Конструкция

Стоит отметить, что для обоих типов рукавов она идентична. Рукава всасывающего типа включают в себя несколько слоев: резиновый внутренний, текстильный промежуточный (текстиль закладывается в несколько шаров), резиновый наружный. Широкий спектр температур, прочность материала, гибкость рукава – основные требования профильного государственного стандарта для таких изделий. Кроме того, рукав всасывающего типа не должен «складываться» при создании разряжения создаваемое насосом.

Подробнее на рисунке:

- Внутренней резиновой камеры (3);

- Двух текстильных слоев (2), (6);

- Проволочной спирали (4);

- Промежуточного резинового слоя (5);

- Наружного текстильного слоя (1).

Конструкция рукавов

Резиновые слои обеспечивают рукаву воздухо- и водонепроницаемость, а так же эластичность и гибкость.

Проволочная спираль (4) увеличивает механическую прочность и исключает сплющивание рукава по действием разряжения.

На концах всасывающих рукавов имеются мягкие (без спирали) манжеты для навязывания рукава на головки соединительные всасывающие (7) отожженной оцинкованной проволокой диаметром 2,0 – 2,6 мм или металлическими оцинкованными хомутами.

Особенности

Всасывающий рукав – отличается жесткостью конструкции, работает под разрежением;

Напорно-всасывающий рукав – мягче всасывающего работает под разрежением и под давлением.

Пеналы (8) для хранения такого типа рукавов размещаются как правило на надстройке пожарного автомобиля и имеют длину чуть более 4 м.

Конструкция пенала (8) обеспечивает сушку пожарных рукавов во время движения автомобиля и обдува (9) через специальные отверстия.

Оба типа рукавов дольше служат, проще в техническом обслуживании и содержании, чем простые напорные пожарные рукава используемые для прокладки магистральных или рабочих линий.

Отличия

Рукава всасывающего типа отличаются между собой по классам, исходя из особенностей их эксплуатации.

- Класс В – рабочая среда – вода;

- Класс Б – для горючих материалов вроде бензина, топливных смесей и прочих нефтепродуктов;

- Класс КЩ – незаменим при работе с концентратами неорганических соединений. Чаще всего, таковыми являются кислотные вещества до 20% (слабые растворы неорганических кислот и щелочей).

- Класс П – используют для пищевых продуктов определенных типов: молочные продукты, спиртосодержащие концентраты, малокислые продукты и прочая органика, питьевая вода.

Технические характеристики

(нажмите на картинку, чтобы увеличить)

Основные типы пожарных рукавов:

Длина каждого рукава не превышает 4 метров, режим эксплуатации при температуре окружающей среды от минус 35 °C до плюс 90 °C.

- Рукав всасывающий диаметром 50 мм имеет массу в 2,1 кг на каждый метр длины рукава, радиус изгиба 300 мм.

- Рукав всасывающий диаметром 75 мм имеет массу в 3,1 кг на каждый метр длины рукава, радиус изгиба 400 мм.

- Рукав всасывающий диаметром 100 мм имеет массу в 4,5 кг на каждый метр длины рукава, радиус изгиба 500 мм.

- Рукав всасывающий диаметром 125 мм имеет массу в 6,3 кг на каждый метр длины рукава, радиус изгиба 600 мм.

Испытания

Сроки

Аналогично, как и у напорных рукавов. Испытывают не реже 1 раза в 6 месяцев, а так же в следующих случаях:

Если эксплуатируется:

- Не прошел внешний осмотр;

- После ремонта;

- При постановке в расчет.

Находящиеся на хранении:

- Истек гарантийный срок.

Рукава, выдерживающие гидравлические испытания, поступают на сушку и передаются для дальнейшей эксплуатации. На новые рукава заводят паспорта.

Порядок

Если мы говорим о напорных рукавах, они испытываются только давлением, то всасывающие и напорно-всасывающие испытываются двумя способами, это на давление и на разрежение.

Давлением

При испытании данного типа рукавов на герметичность при избыточном давлении один конец его подсоединяют к источнику давления, другой закрывают заглушкой с краном для выпуска воздуха. Рукав медленно заполняется водой до полного удаления из него воздуха. Давление в испытываемом рукаве повышается до нормального значения.

При этом давлении рукав выдерживается в течение 10 минут. На рукаве не должно быть разрывов, местных вздутий, деформации металлической спирали.

Схема испытания давлением

Разрежением

При испытании рукава на герметичность при разрежении его в течении 3 минут выдерживают под вакуумом 0,08 МПа. Падение разрежения за этот период не должно превышать 0,015 МПа. По внешнему виду устанавливают отсутствие сплющиваний и изломов. На картинке две схемы. Путем соединения двух рукавов в линию с заглушкой на конце и путем использования водосборника ВС-125.

Схема испытание разрежением

Важно: Рекомендуется испытать каждый рукав отдельно, а потом для проверки соединения в местах соединения полугаек и уплотнительных колец, оба вместе. После всех испытаний занесли результаты в акт и формуляр.

Дополнительный материал

Источник

Порядок проведения испытаний всасывающих и напорно-всасывающих рукавов

Всасывающие и напорно-всасывающие рукава в условиях подразделения ГПС испытываются с помощью насоса пожарного автомобиля.

Во время плановых испытаний все рукава находящиеся на вооружении подразделения ГПС испытываются в течении 1 дежурных суток.

Испытание всасывающих и напорно-всасывающих рукавов подразделяется на два вида:

а) при создании разряжения;

б) созданием гидравлического давления.

1. Порядок проведения испытаний при создании разряжения

К всасывающему патрубку насоса пожарного автомобиля необходимо присоединить рукав Д-125 мм, а на свободную соединительную гайку установить заглушку (рисунок 2).

В испытываемом рукаве создается разрежение, равное (0,08±0,01) МПа, затем перекрывается вакуум-линия. Рукав при этом разрежении выдерживается в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющиваний и изломов. После испытания внутренняя полость испытываемого рукава просматривается на свет. Рукав, выдержавший испытание не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоений.

К всасывающему патрубку насоса пожарного автомобиля необходимо присоединить водосборник ВС-125, к нему рукав Д-77мм, на свободную соединительную гайку установить заглушку (рисунок 3).

В испытываемом рукаве создается разрежение, равное (0,08±0,01) МПа, затем перекрывается вакуум-линия. Рукав при этом разрежении выдерживается в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющиваний и изломов. После испытаний внутренняя полость испытываемого рукава просматривается на свет. Рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоений.

2. Порядок проведения испытаний созданием гидравлического давления

К всасывающему рукаву с обеих сторон необходимо подсоединить водосборники ВС-125 (один через напорный рукав Д-77 мм соединить с напорным патрубком насоса пожарного автомобиля, к другому водосборнику подсоединить перекрывной ствол, на свободные соединительные гайки установить заглушки (рисунок 4).

При открытом стволе испытываемый рукав медленно заполняется водой до полного удаления воздуха. Ствол перекрывается, давление в испытываемом рукаве постепенно повышают до значения испытательного давления (таблица 2). При этом давлении рукав выдерживается в течение 10 мин.

На испытываемом рукаве и в местах соединений с соединительными гайками не должно быть разрывов и местных вздутий, просачиваний воды, а также деформации металлической спирали.

Напорно-всасывающий рукав присоединяется непосредственно к напорному патрубку насоса, на свободную соединительную гайку присоединяется перекрывной ствол (рисунок 5).

При открытом стволе испытываемый рукав медленно заполняется водой до полного удаления воздуха. Ствол перекрывается, давление в испытываемом рукаве постепенно повышается до значения испытательного давления (таблица 2). При этом давлении рукав выдерживается в течение 10 мин.

На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали.

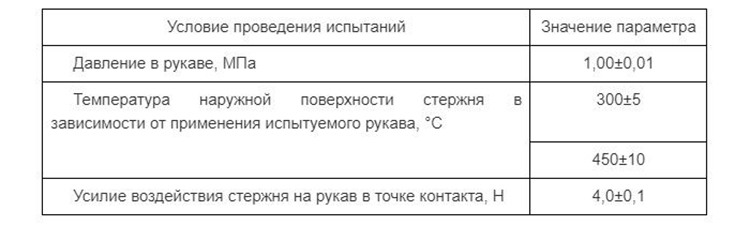

Таблица 2

Испытательное давление МПа (Атм)

| Условный проход | Всасывающие рукава | Напорно-всасывающие рукава |

| 0,3 ± 0,03 (3 ± 0,3) | 1,2 ± 0,1 (12 ± 1) | |

| 125, 200 | 0,2 ± 0,02 (2 ± 0,2) | — |

Источник

Испытание пожарных рукавов

Испытания пожарных рукавов – мероприятия по проверке технической исправности оборудования и его элементов, которое используется при тушении пожаров. Порядок и сроки испытания регламентированы ГОСТом 51049-2008 и технической сопроводительной документацией к изделию.

Виды испытаний пожарных рукавов

Условно испытания пожарных рукавов делятся на основные и дополнительные. Периодичность первых – два раза в год. В зависимости от цели проверки выделяется 6 видов тестовых работ:

- предварительные;

- при приемке оборудования;

- во время сдачи-приемки оборудования на заводе;

- регулярные по регламенту и ГОСТам;

- типовые при внесении изменений в конструкцию;

- для получения сертификата.

Регулярное тестирование проводится:

- через 24 часа после производства;

- после каждого использования;

- после ремонта оборудования и его ТО.

Согласно общим рекомендациям основные испытания пожарных рукавов совмещают с плановыми ТО.

Виды проверок

Испытанию подвергаются как напорные пожарные рукава, так и всасывающие. Во время работ проверяют:

- давление, выдерживаемое системой;

- расход воды на увлажнение;

- термостойкость;

- маслостойкость;

- абразивный износ;

- изменение физических параметров.

Контроль давления

Испытание всасывающих и напорно-всасывающих пожарных рукавов давлением происходит по двум методикам:

- при создании разрежения;

- под гидравлическим давлением.

Инструкция проверки герметичности линий при создании разрежения предполагает последовательность действий:

- ПР подсоединяют к всасывающему патрубку;

- на свободную соединительную гайку накручивают заглушку;

- в испытываемой линии создают разрежение 0.08 МПа. Контрольное время – 3 минуты.

Показатели проверки:

- допустимо падение разрежения до 0.015 МПА;

- отсутствие на наружной поверхности рукавной линии сплющиваний и заломов;

- отсутствие на внутренней поверхности узлов, пузырей, отслоений.

Инструкция испытания пожарных рукавов под гидравлическим давлением:

- к ВПР с двух сторон подсоединяют водосборники;

- один водосборник – через напорный рукав к напорному патрубку насоса, второй – к перекрывному стволу с использованием заглушек;

- открывают ствол и медленно заполняют шланг до тех пор, пока из него не выйдет весь воздух;

- перекрывают ствол и постепенно повышают давление внутри системы до нормативного испытательного давления;

- выдерживают 10 минут.

Показатели проверки:

- отсутствие на линии разрывов и вздутий;

- отсутствие течи на гайках;

- отсутствие деформаций на металлических спиралях.

Проверка НВПР:

- подсоединить линию к напорному патрубку;

- на соединительную гайку поставить перекрывной ствол;

- при открытом стволе заполнить шланг до полного удаления из системы воздуха;

- перекрыть ствол и медленно повысить давление до рекомендуемых испытательных показателей;

- время работ – 10 минут.

Показатели проверки:

- отсутствие разрывов и вздутий;

- отсутствие протечек;

- целостность металлических соединений и спирали.

Параметры испытательного давления.

| Проход | ВПР | НВПР |

| 80 | 0.3±0.03 МПа | 1.2±0.1 МПа |

| 100, 125 | 0.2±0.02 МПа | — |

Термостойкость

Поверхность ПР подвергается воздействию высоких температур, поэтому в перечень периодических проверок вошло тестирование на термостойкость. Согласно ГОСТу 51049-2008 первая проверка проходит на стадии производства. Для этого от испытуемого ПР необходимо отрезать 3 фрагмента произвольного размера. Перед подсоединением к установке для испытания пожарных рукавов образцы выдерживают при нормальных температурных условиях в течение суток. При проверке положение образца исключительно горизонтальное. Данные сверяют по таблице.

Результат составляет среднеарифметическое значение на трех образцах. Данные сверяют с таблицей.

По этим же данным проверяют рабочие пожарные рукава.

Маслостойкость

В заводских условиях проверка на маслостойкость проходит также с использованием трех контрольных образцов. При плановом тестировании эксплуатируемых ПР берут полный комплект оборудования. Суть проверки состоит в том, что контрольные образцы помещают в емкость, заполненную маслами и смазочными веществами, выдерживают в течение 3 дней. Задача – исключить разрывы и продиагностировать прочность соединения каркаса с ПР и его внутреннего слоя.

Основные показатели.

| Рабочее давление, МПа | Разрывное давление, МПа |

| 1.0 | 2.0 |

| 1.2 | 2.4 |

| 1.6 | 3.5 |

| 3.0 | 6.0 |

Расход воды на увлажнение

Это испытание считается обязательным для перколированных шлангов, используемых на лесных пожарах и при тушении торфяников. Проверка имеет большое значение при расчете эксплуатационного ресурса шлангов. Во время заполнения системы водой часть жидкости расходуется на увлажнение материала, из которого сделан ПР. Влажный рукав подвергается нагрузкам, чаще всего это волочение шланга по земле.

При испытании за основу берут установленные параметры для ПР длиной 1 м. Систему заполняют водой под давлением 1.25 МПа. Контрольное время – 3-5 минут. После этого давление понижают вдвое и оставляют заполненный водой рукав еще на 20 минут. Затем под испытуемый образец подставляют емкость и измеряют объем просачиваемой жидкости за 1 минуту. Данные сверяют с таблицей.

На абразивный износ

Проверку на абразивный износ (износ от трения) проводят на станке. Он представляет собой вращающийся вокруг своей оси валик, покрытый наждачной бумагой. На него надевается рукав, заполненный водой. Проверка предполагает фиксацию рабочих циклов до появления влаги на внешней поверхности. Допустимые показатели указаны в ГОСТе Р 51049.

| Обозначение | Условный проход | Количество циклов |

| РПМ | 25 | 50 |

| 40 | ||

| 50 | ||

| 65 | 40 | |

| 80 | 30 | |

| 90 | ||

| РПМ-И | 50 | 200 |

| 65 | 150 | |

| РПК | 25 | 20 |

| 40 | ||

| 50 | ||

| 65 | 15 |

Изменение физических параметров

Во время эксплуатации могут меняться физические параметры рукавов. Основными значениями для этого типа оборудования являются длина и диаметр шлангов. Допустимыми отклонениями считается прибавка 5% от первоначальных (заявленных производителем) значений для шлангов, используемых на ПА. Для рукавов ПК норма – 10%. Испытания проходят по протоколу:

- к одному из концов рукава подсоединить насос;

- на второй конец поставить заглушку с системой стравливания воздуха;

- закачать воду;

- через каждый метр на внешней стороне шланга сделать метки и измерить диаметр;

- повысить давление до 0.1 МПа и выдержать 2-3 минуты;

- провести контрольные замеры длины и диаметра шланга.

Техника безопасности при испытании ПР

Чтобы пожарного не убило при испытании рукавов, все работы проводят строго по регламенту, прописанному в ГОСТе, и руководствуясь рекомендациями производителя на конкретный вид оборудования. Рабочие моменты:

- температура воздуха в помещении, где проводится проверка – +10…+35°С;

- влажность воздуха – 48–80%;

- рабочее атмосферное давление – 84–106.7 МПа.

Для испытаний используют только сертифицированное оборудование. Перед работой рукава проверяют на герметичность. Все станки устанавливают за ограждениями. Используют систему очистки воды замкнутого типа.

Источник

Испытательное давление всасывающих рукавов д 150 125 мм мпа

Методика испытаний, ремонт и хранение всасывающих пожарных рукавов

Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее 1 раза в 6 месяцев при плановых проверках, и если они не выдержали проверку внешним осмотром и после ремонта.

В условиях хранения на складе или рукавной базе, всасывающие и напорно-всасывающие рукава испытывают по истечении гарантийного срока хранения на герметичность рабочим давлением. При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении, один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране испытываемый рукав медленно заполняется водой до полного удаления из него воздуха. Кран закрывают и постепенно повышают давление в испытываемом рукаве до значения испытательного давления.

Выдерживают его при этом давлении в течение 10 мин. На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали.

Для испытания всасывающих и напорно-всасывающих рукавов на герметичность при разрежении, один конец испытываемого рукава подсоединяют к вакуум-линии с мановакуумметром (вакуумметром), другой заглушают. Создают в испытываемом рукаве разрежение, равное (0,08 ±0,01) МПа, затем перекрывают вакуум-линию и выдерживают при этом разрежении в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющивания и изломов. После испытания внутреннюю полость испытываемого рукава просматривают на свет. Всасывающий или напорно-всасывающий рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоения.

Отслоение внутреннего слоя резины визуальным осмотром обнаружить сложно, так как слой резины при снятии разрежения занимает первоначальное положение. Поэтому всасывающий или напорно-всасывающий рукав проверяют на возможность забора воды из водоисточника с помощью насоса. При наличии отслоения и перекрытии проходного сечения испытываемого рукава, вакуумметр показывает высокое разрежение, но вода в насос не поступает.

Ремонт. Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей.

При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов:

а) наложением заплат на наружную поверхность ремонтируемого рукава клеевыми составами;

б) вулканизацией сырой резиной.

При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах, необходимо заменить пожарные соединительные головки и присоединить их методом навязки или при помощи хомутов

Хранению подлежат только чистые всасывающие и напорно-всасывающие рукава.

Не допускается хранение всасывающих и напорно-всасывающих рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Всасывающие и напорно-всасывающие рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину.

Всасывающие и напорно-всасывающие рукава должны храниться в помещении на стеллажах параллельными рядами высотой ≤1 м при температуре от -25 до +30С и размещаться на расстоянии ≥1 метра от отопительных приборов.

Всасывающие и напорно-всасывающие рукава больших диаметров размещаются на нижних полках стеллажей. Новые всас-щие и нап.-всас-щие рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах.

Срок хранения должен быть не более 10 лет. Конкретный срок хранения указывается в эксплуатационной документации предприятия-изготовителя.Один раз в год проводится их внешний осмотр.

По истечении срока хранения, указанного в эксплуатационной документация комиссионно проверяется качество всасывающих и напорно-всасывающих рукавов внешним осмотром и проведением испытаний.

При положительных результатах испытаний, они либо поступают в эксплуатацию, либо на дальнейшее хранение с последующей проверкой 1 раз в год. При постановке на эксплуатацию всасывающие и напорно-всасывающие рукава испытывают.

Источник

Порядок проведения испытаний всасывающих и напорно-всасывающих рукавов

Всасывающие и напорно-всасывающие рукава в условиях подразделения ГПС испытываются с помощью насоса пожарного автомобиля.

Во время плановых испытаний все рукава находящиеся на вооружении подразделения ГПС испытываются в течении 1 дежурных суток.

Испытание всасывающих и напорно-всасывающих рукавов подразделяется на два вида:

а) при создании разряжения;

б) созданием гидравлического давления.

1. Порядок проведения испытаний при создании разряжения

К всасывающему патрубку насоса пожарного автомобиля необходимо присоединить рукав Д-125 мм, а на свободную соединительную гайку установить заглушку (рисунок 2).

В испытываемом рукаве создается разрежение, равное (0,08±0,01) МПа, затем перекрывается вакуум-линия. Рукав при этом разрежении выдерживается в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющиваний и изломов. После испытания внутренняя полость испытываемого рукава просматривается на свет. Рукав, выдержавший испытание не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоений.

К всасывающему патрубку насоса пожарного автомобиля необходимо присоединить водосборник ВС-125, к нему рукав Д-77мм, на свободную соединительную гайку установить заглушку (рисунок 3).

В испытываемом рукаве создается разрежение, равное (0,08±0,01) МПа, затем перекрывается вакуум-линия. Рукав при этом разрежении выдерживается в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющиваний и изломов. После испытаний внутренняя полость испытываемого рукава просматривается на свет. Рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоений.

2. Порядок проведения испытаний созданием гидравлического давления

К всасывающему рукаву с обеих сторон необходимо подсоединить водосборники ВС-125 (один через напорный рукав Д-77 мм соединить с напорным патрубком насоса пожарного автомобиля, к другому водосборнику подсоединить перекрывной ствол, на свободные соединительные гайки установить заглушки (рисунок 4).

При открытом стволе испытываемый рукав медленно заполняется водой до полного удаления воздуха. Ствол перекрывается, давление в испытываемом рукаве постепенно повышают до значения испытательного давления (таблица 2). При этом давлении рукав выдерживается в течение 10 мин.

На испытываемом рукаве и в местах соединений с соединительными гайками не должно быть разрывов и местных вздутий, просачиваний воды, а также деформации металлической спирали.

Напорно-всасывающий рукав присоединяется непосредственно к напорному патрубку насоса, на свободную соединительную гайку присоединяется перекрывной ствол (рисунок 5).

При открытом стволе испытываемый рукав медленно заполняется водой до полного удаления воздуха. Ствол перекрывается, давление в испытываемом рукаве постепенно повышается до значения испытательного давления (таблица 2). При этом давлении рукав выдерживается в течение 10 мин.

На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали.

Источник

II. Порядок проведения испытаний напорных рукавов

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ИСПЫТАНИЮ ПОЖАРНЫХ РУКАВОВ

В ПОДРАЗДЕЛЕНИЯХ ГПС

ЮЖНОГО И СЕВЕРО-КАВКАЗСКОГО

ФЕДЕРАЛЬНЫХ ОКРУГОВ

I. Общие положения

В зависимости от назначения пожарные рукава (далее – рукава) подразделяются на: всасывающие, напорно-всасывающие и напорные.

Всасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса и её транспортирования.

Напорно-всасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса или из системы противопожарного водоснабжения и её транспортирования.

Напорный рукав предназначен для транспортирования огнетушащих веществ под избыточным давлением.

В зависимости от величины условного прохода и рабочего давления напорные рукава классифицируются:

РПК – эксплуатируются в пожарных кранах зданий и сооружений, где установлены пожарные насосы на рабочее давление 10 Атм (Д-25, 40, 51, 66).

РПМ-1,2 – эксплуатируются при прокладке магистральных линий от пожарных насосных станций ПНС-110 (Д-150).

РПМ-1,6 – эксплуатируются на пожарных автомобилях, оборудованных пожарными насосами на рабочее давление 16 Атм (Д-25, 40, 51, 66, 77, 90).

РПМ-3,0 – эксплуатируется на пожарных автомобилях, оборудованных пожарными насосами высокого давления до 30 Атм (Д-25, 40).

Для выявления действительного технического состояния рукавов, в подразделениях ГПС проводят испытания.

Испытание рукавов осуществляется комиссией, назначенной приказом начальника подразделения ГПС (в начале года), состоящей из лиц ответственных за рукавное хозяйство подразделения (должностных лиц караула ответственного за ведение рукавного хозяйства).

Все рукава независимо от назначения испытываются:

а) при поступлении в пожарную часть (на рукавную базу);

б) после хранения перед постановкой в боевой расчет (резерв);

в) сезонно 2 раза в год (в апреле и октябре с 5 по 25 число);

г) после каждого применения;

д) после каждого ремонта.

Рукав, который не выдержал испытательных давлений подлежит ремонту и повторным испытаниям. Если рукав после двукратного ремонта (рукав после ремонта не выдержал испытаний, вновь отремонтирован и испытан) вновь не прошел испытания, то он подлежит списанию (приложение 4).

Результаты испытаний заносятся в приложение к формуляру (приложение 1), в том числе по завершении сезонных испытаний, по итогам которых готовится анализ состояния рукавного хозяйства подразделения (приложение 2), который до 5 числа мая и ноября представляется в отдел тушения пожаров и проведения аварийно-спасательных работ Главного управления МЧС России по субъекту Российской Федерации для подготовки общего анализа состояния рукавного хозяйства за территориальный гарнизон пожарной охраны.

Ответственность за поддержание в исправном состоянии, сохранность и своевременное испытание пожарных рукавов возлагается на руководителя подразделения ГПС.

II. Порядок проведения испытаний напорных рукавов

Напорные рукава в условиях подразделения ГПС испытываются с помощью насоса пожарного автомобиля.

Во время плановых испытаний за 1 дежурные сутки испытываются не более 1/3 всех рукавов находящихся на вооружении подразделения ГПС.

При проведении гидравлических испытании напорных рукавов допускается их укладка на горизонтальной площадке соединенными по 5-6 штук в одну линию (рисунок 1). На конец рукавной линии устанавливается перекрывной ствол для выпуска воздуха при заполнении линии водой, после наполнения, ствол перекрывается и постепенно, в течение 2 минут давление поднимается до предельно допустимого (таблица 1) и поддерживается в течение следующих 2 минут.

Напорные рукава из натуральных волокон (льняные и льноджутовые) перед испытаниями заполняются водой и выдерживаются в течение 5 мин.под давлением от 0,2 (2) до 0,4 (4) МПа (Атм). Напорные рукава такого типа после намокания льняных нитей каркаса под испытательным давлением, не должны иметь свищей, кроме пылевидных.

Напорные рукава после испытаний не должны:

а) пропускать воду в местах навязки соединительных головок;

б) иметь разрывов ткани чехла или свищей.

в) иметь других повреждений, не позволяющих дальнейшую эксплуатацию.

Таблица 1

Испытательное (эксплуатационное) давление МПа (Атм)

Источник

Источник