Какая трубка кондиционера высокого давления

Содержание статьи

Давление в кондиционере автомобиля: каким должно быть и как его проверить

Система кондиционирования стала неотъемлемой частью любого современного автомобиля. Она позволяет поддерживать оптимальный режим температуры в салоне авто независимо от внешних колебаний температуры. Бесперебойная работа представленной системы во многом зависит от поддержания установленных параметров при различных эксплуатационных режимах. Один из таких параметров – давление хладагента. В том случае, если представленная величина не соответствует заявленному значению, система перестаёт функционировать в штатном режиме.

Чтобы не допустить или хотя бы снизить риск возникновения аварийных ситуаций, необходимо производить регулярное обслуживание, включающее ряд профилактических мероприятий.

Нередко случается так, что водитель, в силу своей неосведомленности не в состоянии произвести подобного рода действия. Для этого необходимо овладеть хотя бы минимальным набором навыков и умений, а также уяснить принцип работы системы в целом.

Основы работы кондиционера в машине

Для того, чтобы приступать к активным действиям по диагностики или устранению возникшей неисправности кондиционера, важно понимать базовые основы работы данной системы.

Статья по теме: Как проверить датчик высокого давления G65 системы кондиционера

Ссылаясь на различные компетентные источники, можно сказать, что представленные системы устанавливались на автомобили еще в начале прошлого века. Конечно же, со временем технический прогресс позволил существенно усовершенствовать такие климатические установки. Наукоёмкие технологии помогли сделать системы более компактными и энергоёмкими, но в основу их работы заложены практически одни и те же принципы.

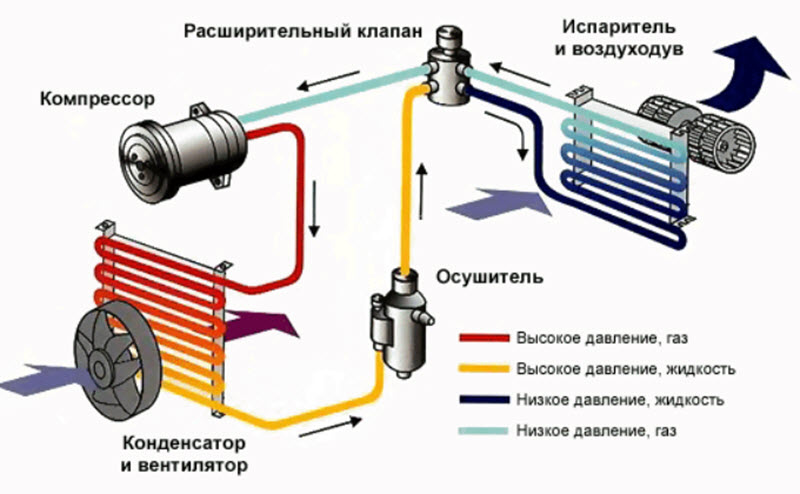

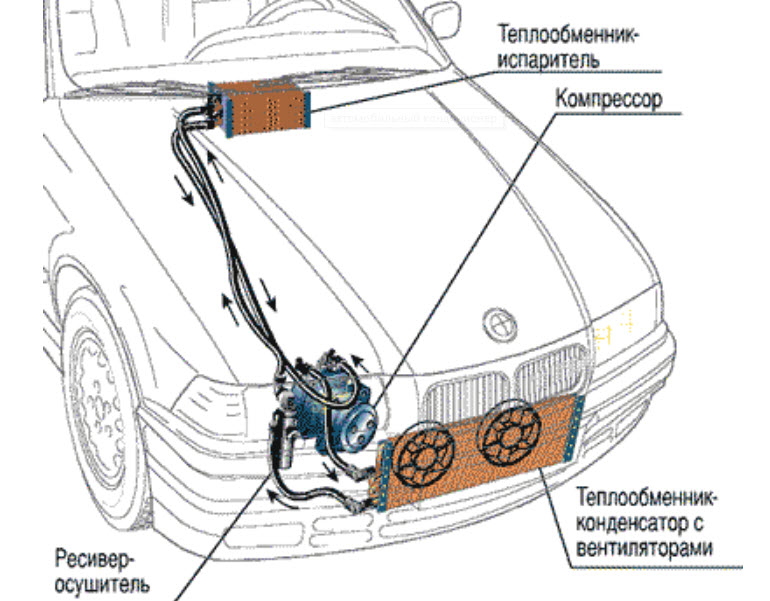

Представленная климатическая система полностью герметична. Она состоит их двух контуров, в которых можно наблюдать переход рабочего вещества – фреона – из одного химического состояния в другое. В одном из контуров имеется область низкого давления, в другом высокого.

На границе этих двух зон располагается компрессор. Если выражаться фигурально, его можно назвать сердцем системы, которое обеспечивает циркуляцию хладагента внутри замкнутого контура. Но на одном компрессоре «далеко не уедешь». Начнём по порядку, с момента включения клавиши климат-контроля.

При включении системы кондиционирования срабатывает электромагнитная муфта привода компрессора. Крутящий момент от ДВС передаётся на компрессор. Он, в свою очередь, начинает засасывать фреон из области низкого давления и нагнетает его в магистраль высокого давления. С увеличением давления, газообразный хладагент начинает заметно нагреваться. Двигаясь дальше по магистрали, нагретый газ попадает в так называемый конденсор. Этот узел имеет много общего с радиатором системы охлаждения.

Читайте также: Почему горит лампа давления масла на холостом ходу и что надо делать

Двигаясь по трубкам конденсора, хладагент начинает выделять больше тепла в окружающую среду. Этому в существенной степени способствует вентилятор конденсора, который обеспечивает его обдув в зависимости от различных режимов работы. Потоки, проходящего через радиатор, воздуха забирают часть тепла нагретого хладагента. В среднем, температура фреона на выходной магистрали этого узла уменьшается на треть от своего начального значения.

Следующий пункт назначения фреона – фильтр осушитель. Название этого нехитрого устройства говорит само за себя. Попросту говоря, он задерживает различные инородные частицы, препятствуя засорению узлов системы. Некоторые модели осушителей оснащаются специальными смотровыми окошками. С их помощью можно легко контролировать уровень хладагента.

После этого отфильтрованный хладагент поступает в расширительный клапан. Этот клапанный механизм более известен как ТРВ или терморегулирующий вентиль. Он представляет собой дозирующее устройство, которое, в зависимости от определённых факторов, уменьшает или увеличивает проходное сечение магистрали на пути к испарителю. Об этих факторах будет уместно упомянуть чуть позже.

После ТРВ хладагент направляется прямиком в испаритель. В силу своего функционального назначения, его нередко сравнивают с теплообменником. Охлажденный хладагент начинает циркулировать по трубкам испарителя. На этой фазе, фреон начинает переходить в газообразное состояние. Находясь в зоне низкого давления, температура фреона падает.

Ввиду своих химических свойств, в таком состоянии фреон начинает кипеть. Это приводит к конденсации фреоновых паров в теплообменнике. Воздух, проходящий через испаритель охлаждается и подается в салон авто с помощью вентилятора испарителя.

Вернёмся к ТРВ. Дело в том, что непременным условием бесперебойной работы системы кондиционирования является непрерывное поддержание процесса кипения рабочей жидкости в теплообменнике. По мере необходимости, клапанный механизм ТРВ открывается, тем самым пополняя рабочую жидкость в испарителе.

При этом ТРВ, в силу своих конструктивных особенностей, способствует резкому уменьшению давления хладагента на выходе, что влечёт за собой понижение его температуры. Благодаря этому фреон быстрее достигает точки кипения. Именно эти функции и обеспечивает представленное устройство.

Стоит также упомянуть о наличии как минимум двух датчиках системы кондиционирования. Один расположен в контуре высокого давления, другой же врезан в контур низкого давления. Оба они играют немаловажную роль в работе представленной системы. Посылая сигналы в регистрирующее устройство блока управления двигателем, производится своевременное отключение/включение привода компрессора и вентилятора охлаждения конденсора.

Как самому проверить уровень давления

Нередки случаи, когда в процессе эксплуатации сплит-системы автомобиля, возникает необходимость произвести контрольный замер давления в контурах системы. С этой, на первый взгляд, трудной задачей, можно успешно справиться самостоятельно, без привлечения специалистов и так называемых сервисменов.

Всё что для этого потребуется – парочка манометров с подходящими разъемами. Для упрощения процедуры можно воспользоваться специальным манометрическим блоком, который можно приобрести во многих автомагазинах.

При проведении процедуры замера давления системы кондиционирования важно придерживаться некоторой последовательности действий:

- снять заглушку с магистрали системы;

- привернуть манометрическую станцию, избегая попадания частиц пыли и сора внутрь системы;

- запустить двигатель, и проверить рабочие показатели.

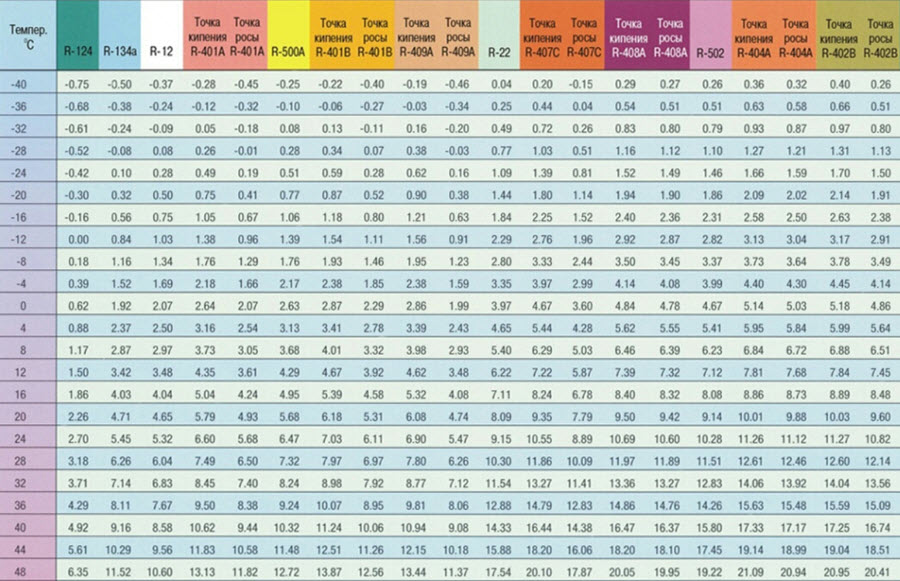

В зависимости от температуры окружающей среды и маркировки хладагента, рабочее давление для каждого из контуров будет варьироваться.

К примеру, для фреона R134a, при температуре от +18 до +22 градусов оптимальное значение давления составляет:

- в контуре низкого давления — от 1,8 до 2,8 кг/см2;

- в контуре высокого давления — от 9,5 до 11 кг/см2.

Для более детального анализа представленных показателей можно воспользоваться сводными таблицами, доступными в сети.

Сравнивая полученные данные с установленными величинами, можно убедиться в недостаточном или избыточном давлении в системе кондиционирования.

По результатам проведённой проверки можно сделать определенные выводы об исправности того или иного узла системы. Стоит отметить, что выявленные параметры никаким образом не укажут на недостаточное кол-во хладагента в системе. Для этого нужно производить замер температуры рабочей жидкости.

Видео проверки

Предлагаем вашему вниманию видео материал, посвященный диагностики неисправностей кондиционера на основе показаний манометрического блока.

Какое давление должно быть и как заправить кондиционер после проверки

Давление в различных контурах системы зависит от целого ряда факторов. Как отмечалось ранее, в значительной степени на этот показатель влияет температура воздуха и тип рабочей жидкости.

Так или иначе, в большинстве своём современные системы кондиционирования, как правило, заправляются универсальными видами хладагентов, которые имеют схожие рабочие параметры. Наиболее распространённым из них является так называемый 134 фреон.

Так, при теплой погоде этот вид хладагента должен находиться в системе кондиционирования под давлением равным:

- 12 – 15 кг/см2 в контуре высоко давления;

- 1,5 – 5 кг/см2 в контуре низкого давления.

Необходимо помнить, что это одна из ключевых эксплуатационных характеристик климатических систем автомобиля. Она позволяет судить об исправности её рабочих узлов и элементов.

Обязательно прочитайте: Как самому заделать трещину на пластиковом бампере

Процедура по замеру давления кондиционера зачастую приводит к потере хладагента. В связи с этим возникает необходимость пополнить систему до требуемого значения.

Для проведения дозаправки системы следует иметь при себе некоторое оборудование. В список снаряжения входит:

- манометрический блок;

- пара шлангов для кондиционера;

- резервуар с рабочей жидкостью;

- переходные фитинги с запорной арматурой.

Справиться с дозаправкой системы фреоном будет под силу даже начинающему автолюбителю, стоит только придерживаться пошаговой инструкции:

- приверните фитинг с краном к резервуару с фреоном;

- соедините фитинг со шлангом;

- другой конец шланга соедините с манометрической станцией;

- оставшийся шланг с фитингом смонтируйте на другом выводе манометрического блока;

- приступайте непосредственно к дозаправке системы, открыв кран.

Чтобы уточнить заправочную ёмкость системы кондиционирования конкретного автомобиля, достаточно взглянуть на информационную табличку под капотом вашего авто. Изучив её, вы узнаете тип/марку рабочей жидкости и объём системы.

Причины низкого давления + видео по ремонту поврежденных патрубков системы

Одна из распространенных проблем, с которой сталкиваются владельцы авто с кондиционером – снижение давления в системе. Причины, повлекшие за собой подобного рода ситуацию, могут быть самые разные.

Рассмотрим основные из них:

- неисправность электромагнитной муфты компрессора;

- перегорание предохранителя муфты привода или вентилятора кондиционера;

- неисправность датчика давления рабочей жидкости;

- неполадки в работе ТРВ;

- снижение производительности компрессора;

- недостаточное кол-во хладагента в системе;

- разгерметизация системы.

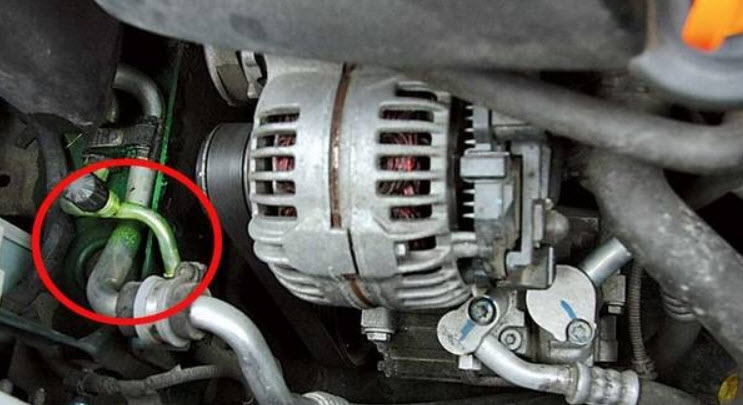

Последний пункт указывает на то, что в каком-то из соединений имеется утечка фреона. Зачастую подобного рода причины связаны с износом патрубков системы кондиционирования. Учитывая тот факт, что новые оригинальные комплектующие обойдутся владельцу в достаточно круглую сумму, можно воспользоваться одним из способов по восстановлению шлангов и патрубков кондиционера в гаражных условиях.

Более подробную информацию по ремонту шлангов сплит-системы автомобиля можно получить, просмотреть видео ниже.

Представленный ролик размещен известным московским сервисным центром, специализирующимся на ремонте холодильных установок и климатических систем.

Источник

Какая труба жидкостная у кондиционера

Трубки контура холодильной машины

Потери давления на линии нагнетания (участок компрессор — конденсатор) вынуждают компрессор работать с давлением более высоким, чем давление конденсации. При этом снижается производительность компрессора и холодопроизводительность кондиционера.

Наиболее критичны потери давления в линии всасывания. Потери давления в жидкостной линии (участок конденсатор — испаритель) практически не влияют на холодопроизводительность кондиционера, но, тем не менее, потери в жидкостной линии также должны быть минимальными из-за опасности вскипания жидкого хладагента в соединительной линии. В этом случае кипение хладагента начинается не в испарителе, а в соединительной линии, что ведет к потере полезной холодопроизводительности (происходит охлаждение воздуха не в обслуживаемом помещении, а в окружающем трубопровод пространстве). Кроме того, регулятор потока не сможет устойчиво работать на смеси жидкой и парообразной фазы хладагента.

Второй не менее важной проблемой выбора труб, соединяющих контур холодильной машины, является проблема возврата масла в картер компрессора. Компрессор постоянно требует смазки трущихся поверхностей. Для смазки компрессора применяют специальные сорта минеральных или синтетических масел, которые способны работать в среде хладагента при низких и высоких температурах.

При работе компрессора масло выбрасывается вместе с парообразным хладагентом в линию нагнетания. Попасть обратно в картер компрессора это масло сможет, только пройдя весь контур охлаждения. Если возврата масла не произойдет, то компрессор останется без смазки и выйдет из строя. Кроме того, возврат масла в компрессор должен производиться весьма малыми порциями, чтобы исключить явление «гидравлического удара».

Поэтому необходимо искать компромисс между стоимостью труб, определяемой диаметром трубы, падением давления и скоростью движения хладагента. Такой компромисс приводит к выбору труб разного диаметра для линии всасывания и нагнетания.

Так как переход кондиционера с режима охлаждения на режим «теплового насоса» приводит к изменению фазового состояния хладагента в линиях нагнетания, и всасывания, то выбор оптимальных размеров трубопроводов необходимо выполнять с особой тщательностью.

Дополнительно требуется учитывать следующие замечания:

- линия всасывания должна быть теплоизолирована на всей длине для того, чтобы избежать образования на ее поверхности конденсата;

- линию нагнетания также желательно термоизо-лировать на всей длине для того, чтобы не допускать нагрева окружающего пространства;

- жидкостная линия может быть термоизолиро-вана в том случае, если температура окружающего воздуха выше температуры жидкого хладагента.

Практически трубы всасывания и нагнетания бытовых кондиционеров малой и средней мощности, работающих только в режиме охлаждения, прокладывают и термоизолируют вместе.

Источник

Трубопроводы холодильного контура: основные особенности

В холодильном контуре любого кондиционера есть несколько важных элементов. Среди них можно назвать конденсатор, компрессор, испаритель, регулятор потока, однако одним из главных все же является трубопровод, соединяющий все эти элементы между собой. Без него организовать перемещение хладагента в агрегате будет попросту невозможно, и поэтому трубки требуют особого подбора и впоследствии особого ухода.

Какими бывают трубки?

В целом, трубопроводы внутри холодильного контура подразделяются на три основных разновидности:

- трубки нагнетания – по ним хладагент, находящий в газообразном состоянии и под высоким давлением, перемещается по направлению от компрессора к конденсатору;

- жидкостные трубки – по такому трубопроводу хладагент, находящийся в жидком состоянии, перемещается по направлению от конденсатора к испарителю;

- трубки всасывания – по ним хладагент, вновь ставший газообразным и находящийся под низким давлением, перемещается по направлению от испарителя к компрессору.

Чтобы холодильный контур работал правильно, все эти трубки должны быть подобраны и смонтированы максимально грамотно. И при их выборе следует учитывать все факторы, которые так или иначе могут сказаться на качестве этих элементов.

Какие проблемы могут угрожать трубопроводам?

В холодильном контуре может происходить множество нарушений работы, которые так или иначе связаны именно с состоянием трубок. Среди них особое место занимают потери давления в трубопроводе. В результате них эффективность работы всей холодильной установки будет серьезно снижена, а ее тепло- и холодопроизводительность существенно уменьшатся. Чтобы этого не произошло, за давлением нужно следить, стараясь всеми силами уменьшить его потери.

Как правило, потери давления оцениваются потерями температуры кипения или конденсации и измеряются в градусах Цельсия. Это возможно потому, что температура конденсации и кипения напрямую зависит от давления. В итоге, к примеру, для фреона марки R-22, который испаряется при температуре +5 градусов, давление будет равно 584 кПа. Если же будет потеряно 18 кПа этого давления, температура кипения хладагента снизится на 1 градус.

При этом потери давления могут быть разными для различных трубопроводов:

1. Потери в трубках всасывания

В этом случае компрессор будет работать входном давлении, которое будет меньше давления испарения в испарители установки. Из-за этого снижается расход хладагента, который проходит через компрессор, а также уменьшается холодопроизводительность оборудования. Считается, что потери давления именно на этом участке являются наиболее критичными для работы всей холодильной установки. И если произойдет потеря, эквивалентная хотя бы 1 градусу, производительность будет снижена на целых 4,5%.

2. Потери в трубках нагнетания

Если они появятся, компрессор будет работать на более высоком давлении, превышающем давление конденсации. Производительность агрегата в результате будет снижена, и если потери давления будут эквивалентны хотя бы 1 градусу, производительность уменьшится на 1,5%.

3. Потери в жидкостных трубках

Они также напрямую повлияют на холодопроизводительность агрегата, вызывая при этом опасность закипания фреона. Это возможно по ряду причин:

- температура хладагента может повыситься вследствие уменьшения давления в трубке и превысит температуру конденсации;

- температура хладагента повысится вследствие его трения о стенки трубопровода – в такой ситуации механическая энергия движения фреона трансформируется в тепловую.

В результате этого кипение хладагента может начаться в самих трубках, ведущих к регулятору, а не в испарителе, как это должно быть. Регулятор же попросту не сможет устойчиво работать на смешанном газообразном и жидком хладагенте, ведь расход последнего изрядно уменьшится. Это заставит холодопроизводительность оборудования существенно снизиться, на что повлияет еще и дополнительное охлаждение не только воздуха в помещении, но и всего пространства вокруг трубок.

С другой стороны, определенные потери давления могут быть допустимыми. Это касается таких показателей:

- не более 1 градуса в трубках всасывания и нагнетания,

- не более 1 градуса в жидкостных трубках.

Еще одной проблемой, которая может стать угрозой для трубопровода, является проблема возврата в компрессор масла. Оно необходимо для этого агрегата, поскольку только эффективная смазка подвижных контактирующих деталей обеспечивает его нормальное функционирование. Для этих целей используются особые масла, заливаемые в картер компрессора, когда производится заправка хладагента. Масла обычно бывает в 10 раз меньше, чем фреона.

Когда кондиционер запускается, масло и газообразный хладагент перемещаются в трубопровод нагнетания, после чего смазка может вернуться в компрессор совместно с жидким хладагентом. На этом участке никаких проблем не возникает. В трубопроводах всасывания и нагнетания хладагент находится в газообразном состоянии, поэтому он не смешивается с маслом, и оно перемещается по газовым линиям или под воздействием потока пара, или под действием силы тяжести. В горизонтальных плоскостях для транспортировки масла обычно достаточно даже малой скорости пара. А если трубопровод еще и будет иметь слабый наклон в направлении движения масляного потока (достаточно 0,5%), этого позволит избежать проблем с движением смазки.

Хуже дело обстоит в вертикальных участках трубок. Для движения масла в них нужен довольно сильный поток пара – его скорость должна составлять не менее 5 м/с. Подобная скорость должна сохраняться даже при работе с пониженной мощностью.

Кроме того, есть показатель минимальной холодопроизводительност агрегата, при которой масло в газовых трубках может подниматься по вертикальным участкам. Этот показатель напрямую зависит от диаметра трубопровода, и если разница высоты между испарителем и компрессором будет более 3-4 м, движение масла по трубкам будет затрудняться. Поэтому за размещением трубопроводов в этом плане нужно следить особо. В целом, предусмотрено всего два варианта размещения элементов внутри холодильного контура:

1. Компрессор располагается выше, чем испаритель. Если компрессор остановится (при выключении холодильной установки), масло скопится в нижней части трубок, и частично оно может даже стечь из испарителя. Когда кондиционер запустится снова, большое количества этого масла переместится во всасывающие полости компрессора, что может вызвать гидравлический удар.

2. Конденсатор располагается выше, чем компрессор. Если компрессор остановится, масло также скопится в нижней части трубопровода. Туда же могут стечь и конденсированные пары хладагента (это произойдет при невысокой температуре воздуха), и при последующем запуске агрегата из-за скопления жидкостей в нагнетающих полостях компрессора опять-таки возможен гидравлический удар.

Почему так важны маслоподъемные петли?

Чтобы компрессор не сломался из-за скопления масла в его полостях, агрегат стоит снабдить маслоподъемными петлями – изогнутыми участками трубок, имеющими малый радиус изгиба. Такая петля устанавливается в нижней части подъема трубок нагнетания, а если разность высот составляет более 7 м, то такие петли стоит ставить через каждые 6-7 м.

По состоянию петель можно судить о скоплении масла: чем больше его в самой петле, тем выше его уровень, вследствие чего сечение прохода газа будет снижено, а скорость газа начнет увеличиваться. Чем выше она будет, тем быстрее капельки масла будут увлекаться в вертикальный трубопровод. Впоследствии они образуют масляную пленку, которая будет двигаться по стенкам газовой линии.

Еще одной проблемой для трубопровода может стать перетекание хладагента. Когда кондиционер выключится, часть этого вещества, находящаяся в жидкостных трубках, конденсаторе и испарителе, начнет перетекать к более холодным деталям холодильного контура. Если при этом испаритель был установлен выше, чем компрессор, остатки хладагента свободно стекут вниз под воздействием силы тяжести, смешаются с маслом и могут заполнить выпускные клапаны компрессора. Это приведет к гидравлическому удару сразу же, как только кондиционер снова включится.

Чтобы избежать такой проблемы, нужно опять-таки воспользоваться маслоподъемной петлей – она устанавливается на трубке, которая соединяет компрессор и испаритель. Монтировать ее можно только в одном случае: если в жидкостном трубопроводе не был установлен электромагнитный клапан, перекрывающий ее, когда компрессор отключается.

Как выбрать диаметр трубок?

Идеальным трубопровод в холодильной машине можно назвать тогда, когда он обеспечивает:

- только допустимые потери давления,

- допустимый уровень шума (если этот показатель нормируется),

- скорость потока хладагента на вертикальном участке трубы на уровне не менее 5 м/с.

При этом следует учесть, что в разных местах трубопровода могут быть разные диаметры, поскольку в трубках нагнетания и всасывания, а также в жидкостных трубках, хладагент будет иметь разное агрегатное состояние и разное давление. Также стоит учитывать, что холодопроизводительность установки будет напрямую зависеть от диаметров трубок в разных линиях кондиционера. Так, при использовании фреона марки R-22, давлении 0,731 кПа/м, температуре конденсации в 40 градусов и температуре испарения в 5 градусов, холодопроизводительность будет такой:

- если диаметр трубок составляет 10 мм, этот показатель на линиях всасывания и нагнетания будет нулевым, а в жидкостных трубках составит 4,37 кВт;

- если диаметр трубок составляет 12 мм, в трубке всасывания показатель будет равен 1,76 кВт, в трубке нагнетания – 2,60, в жидкостной трубке – 11,24;

- если диаметр трубок составляет 14 мм, в трубке всасывания показатель будет равен 2,83 кВт, в трубке нагнетания – 4,16, в жидкостной трубке – 18,10;

- если диаметр трубок составляет16 мм, в трубке всасывания показатель будет равен 4,19 кВт., в трубке нагнетания — 6,15, в жидкостной трубке – 26,80;

- если диаметр трубок составляет 18 мм, в трубке всасывания этот показатель будет равен 5,85 кВт, в трубке нагнетания – 8,59, в жидкостной трубке – 37,49;

- если диаметр трубок составляет 22 мм, в трубке всасывания этот показатель будет равен 10,31 кВт, в трубке нагнетания – 15,07, в жидкостной трубке – 66,10;

- если диаметр трубок составляет 28 мм, в трубке всасывания этот показатель будет равен 20,34 кВт, в трубке нагнетания – 29,70, в жидкостной трубке – 131,0;

- если диаметр трубок составляет 35 мм, в трубке всасывания этот показатель будет равен 37,31 кВт, в трубке нагнетания 54,37, в жидкостной трубке – 240,7;

- если диаметр трубок составляет 42 мм, в трубке всасывания этот показатель будет равен 61,84 кВт, в трубке нагнетания – 90,00, в жидкостной трубке – 399,3;

- если диаметр трубок составляет 54 мм, в трубке всасывания этот показатель будет равен 122,7 кВт, в трубке нагнетания – 178,1, в жидкостной трубке – 749,2;

- если диаметр трубок составляет 63 мм, в трубке всасывания этот показатель будет равен 188,9, в трубке нагнетания – 273,8, в жидкостной трубке – 1223,9.

Устанавливая несложные холодильные системы стандартным образом, достаточно выбирать трубопроводы тех размеров, которые указаны в документации кондиционеров. При этом следует провести расчет потерь давления, однако он будет осложнен тем, что каждая трубка имеет ответвления, повороты и другие отклонения, которые могут оказывать сопротивление при движении хладагента. Увеличение диаметра трубопровода может сократить потери давления, правда при этом в паровых трубках могут возникнуть проблемы с возвращением масла в компрессор, а в жидкостных придется увеличить объем хладагента.

Каким должен быть трубопровод в системах, оснащенных тепловым насосом?

В холодильном контуре такого оборудования трубки всасывания и нагнетания будут иметь разные диаметры. Кондиционер, работающий в режиме теплового насоса, при этом будет характеризоваться тем, что эти трубопроводы в нем как бы «поменяются местами», и размеры трубок для него придется выбирать особо тщательно. Линия, работающая ранее на всасывание, при обогреве здания превратится в линию нагнетания, и для нее лучше подобрать трубопровод большого диаметра, что позволит уменьшить потери давления. Когда эта линия будет работать на нагнетание, большой диаметр трубки при этом снизит скорость потока.

Линия всасывания в кондиционере, работающем в режиме теплового насоса, наоборот будет характеризоваться недостаточным диаметром. В этом случае при переключении агрегата на режим обогрева, потери давления и скорость потока только возрастут.

Учитывая все эти особенности, трубопровод в системах, оснащенных тепловым насосом, должен обязательно обладать диаметром, обеспечивающим эффективность работы системы как на охлаждение, так и на отопление.

Источник

Источник