Баллоны высокого давления из какой стали

Содержание статьи

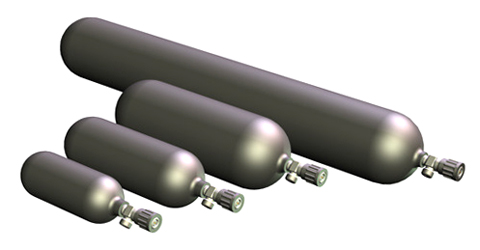

Баллоны из углеродистой стали по ГОСТ 949-73 объём 1, 2, 5, 10, 40 и 50 дм³

Газовые баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда устанавливается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот. На горловину плотно насаживается кольцо с наружной резьбой, служащее для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке. Днище баллонов по запросу заказчика может быть круглым, плоским или на башмаке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют согласно ГОСТ 949-73 из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 30 кгс/см² допускается применение сварных баллонов. Требования к баллонам регламентируются правилами Гостехнадзора России.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа.

Маркировка баллонов

В России принята следующая схема окраски и маркировки баллонов со сжатыми газами:

| Газ | Цвет баллона | Цвет надписи | Цвет полосы | Пример |

| Азот | Чёрный | Жёлтый | Коричневый | Азот |

| Аммиак | Жёлтый | Чёрный | Аммиак | |

| Аргон сырой | Чёрный | Белый | Белый | Аргон сырой |

| Аргон технический | Чёрный | Синий | Синий | Аргон технический |

| Аргон чистый | Серый | Зелёный | Зелёный | Аргон чистый |

| Ацетилен | Белый | Красный | Ацетилен | |

| Бутилен | Красный | Жёлтый | Чёрный | Бутилен |

| Водород | Тёмно-зелёный | Красный | Водород | |

| Гелий | Коричневый | Белый | Гелий | |

| Закись азота | Серый | Чёрный | Закись азота | |

| Кислород | Голубой | Чёрный | Кислород | |

| Кислород медицинский | Голубой | Чёрный | Кислород медицинский | |

| Нефтегаз | Серый | Красный | Нефтегаз | |

| Сернистый ангидрид | Чёрный | Белый | Жёлтый | Сернистый ангидрид |

| Сероводород | Белый | Красный | Красный | Сероводород |

| Сжатый воздух | Чёрный | Белый | Сжатый воздух |

Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее и испытательное давление, дата изготовления, клеймо ОТК и клеймо инспекции Госгортехнадзора, дата следующего испытания.

Баллоны периодически через каждые пять лет подвергают осмотру и испытанию. Срок службы углеродистых баллонов установлен 20 лет и по истечении этого срока тара подлежит утилизации.

Для хранения чистых и специальных газов баллоны подвергаются специальной подготовке — проводится специальная промывка, термовакуумирование, промывка чистым гелием и наконец, заполнение чистым гелием марки «А» до избыточного давления по специальной технологии.

Для хранения кислорода баллоны с вентилями необходимо обезжиривать с обязательной отметкой в паспортах на баллоны и в сопутствующем акте выполненных работ.

Вентили выбираются и устанавливаются в зависимости от заправляемого газа.

Основные технические характеристики

| Баллоны малого объёма с горловиной W 19,2 | |||||

| Объём, л | Рабочее давление (кг/см²) | Размер, мм | Вес, кг | ||

| Сталь 45Д | Сталь 30ХГСА | Ø Цилиндр части | Длина корпуса | ||

| 1 | 150 | 89 | 250 | 2,0 | |

| 200 | 260 | 2,5 | |||

| 2 | 200 | 108 | 325 | 3,0 | |

| 150 | 330 | 4,0 | |||

| 5 | 150 | 140 | 480 | 8,5 | |

| 150 | 475 | 5,8 | |||

| 8 | 200 | 140 | 715 | 12 | |

| 10 | 150 | 140 | 830 | 11 | |

| 150 | 870 | 15 | |||

| Баллоны малого объёма с горловиной W 27,8 | |||||

| 40 | 150 | 219 | 1400 | 65 | |

| 200 | 1460 | 77 | |||

| 50 | 150 | 1700 | 77 | ||

| 200 | 1800 | 95 | |||

Механические свойства

| марка стали | Времен. сопрот., Н/мм² | Предел текуч., Н/мм² | Относит. удлин., % | Относит. сужение, % | Ударная вязкость KCU, Дж/см² | Твердость по Бринеллю, НВ, не более |

| минимум | ||||||

| углеродистая | 638 | 373 | 15 | 29,4 (+20 °C) | ||

| легированная | 883 | 687 | 10 | 98,1 (+20 °C) | ||

Химический состав (%, максимум)

| марка стали | C | Si | Mn | Cr | Ni | Mo | S | P | Cu | N |

| 45 | 0,42…0,45 | 0,17…0,37 | 0,50…0,80 | 0,25 | ||||||

| 30ХГСА | 0,28…0,34 | 0,90…1,20 | 0,80…1,10 | 0,80…1,10 | 0,30 | 0,005 | 0,025 | |||

Для надежной фиксации в вертикальном положении и в целях безтравматичной эксплуатации применяются специальные зажимы к столам, стойки и клети.

Для подогрева баллонов применяются специальные пояса и обогреватели.

По требованию заказчика баллоны отгружаются в защитных сетках или чехлах.

Источник

Металлические баллоны высокого давления – изготовление, сфера применения и правила выбора

Главная > Технические газы > Кислород > Металлические баллоны высокого давления — изготовление, сфера применения и правила выбора

04 мая 2017

Просмотров: 6 063

Время на прочтение: 7 минут

Загрузка…

Этапы транспортировки, хранения и эксплуатации технических газов сопряжены с определенным риском, поскольку большинство подобных продуктов огнеопасны. Именно поэтому баллоны высокого давления при изготовлении подвергают серьезным испытаниям, чтобы во время рабочего процесса не причинить вред человеку или газоиспользующему оборудованию.

Технологии изготовления баллонов ВД

Сосуды для сжиженных, сжатых и растворенных газов производятся по бесшовной технологии из стальных сплавов, которые могут содержать различные добавки для повышения прочностных характеристик металла. Сегодня наибольшее распространение получили два метода изготовления подобных емкостей:

- из бесшовных труб;

- из стальных дисков.

Для изготовления баллонов высокого давления первым способом используют стальные бесшовные трубы, которые разрезают на заготовки определенной длины. Концы каждой заготовки (днище и горловина) формируются методом ротационной закатки с применением индукционного нагрева. Полученное таким образом изделие подвергают последующей закалке и отпуску, после чего металл приобретает дополнительную прочность и гибкость.

Второй способ подразумевает использование в качестве заготовки стального диска, который посредством нескольких прессов сначала приобретает форму цилиндра, а затем растягивается до необходимой длины. В этом случае днище изначально является сформированным, его лишь делают немного вогнутым для усиления основания резервуара. Тогда как ответная часть детали преобразуется в горловину таким же методом, как и в предыдущем варианте, с помощью высокого нагрева и ротационной закатки.

Более прогрессивная технология — с применением круглых дисков. В этом случае сосуд при одинаковом объеме имеет меньший вес, а добавление в стальной сплав хрома и молибдена существенно повышает прочность металла, позволяя ему выдерживать высокие механические нагрузки.

В видео вы можете ознакомиться с техническим процессом изготовления описываемых емкостей:

Где применяют баллоны высокого давления

Наибольшее применение баллоны ВД получили в промышленной сфере во время сварочных работ, плазменной резки, газопламенной обработки металла и других технологических операций, требующих непрерывной подачи газа. Для реализации данных работ применяется следующая газовая продукция:

- кислород;

- диоксид углерода;

- аргон;

- азот;

- гелий и др.

Каждый газ хранится под высоким давлением, величина которого напрямую зависит от внешней температуры воздуха. В среднем резервуар наполняют до 15 МПа — именно такой показатель считается номинальным для кислорода, азота, аргона и гелия при температуре 20 °C. Если емкость прогреть до 40 °C, внутреннее давление вырастет на 1,5 МПа. Конечно, такой рост не критичен для сосудов ВД, которые способны выдерживать давление до 30 МПа. Тем не менее, крайне не рекомендуется оставлять газовую продукцию на открытом солнце. Особенно это касается кислорода, достаточно «опасного» газа, который требует внимательного к себе отношения. Подробнее о правилах эксплуатации кислородных резервуаров читайте в статье: кислород технический: производство, эксплуатация и применение в промышленности.

Кислородные баллоны высокого давления

На что обращать внимание при выборе емкости для хранения газа

Следует достаточно бдительно отнестись к вопросу приобретения нового сосуда, поскольку в последнее время участились подделки подобных изделий. Недобросовестные «производители» посредством механической обработки удаляют с корпуса оригинальный паспорт, после чего набивается паспорт с совершенно другими датой изготовления и сроком эксплуатации. Далее резервуар покрывают толстым слоем краски и реализуют как новый, даже если его допустимый период работы истек или подходит к концу. Эксплуатировать такие емкости крайне опасно, поэтому перед покупкой необходимо обратить внимание на такие моменты:

- На корпусе не должно быть никаких следов коррозии, вмятин, крупных царапин и прочих деформаций.

- У новых изделий резьба имеет заостренные края, тогда как в процессе износа они округляются.

- Заводские емкости, сделанные из металла, всегда оснащаются металлическим, а не пластмассовым колпаком, который нередко можно встретить на б/у изделиях.

- Внутренняя полость резервуара не должна содержать каких-либо следов эксплуатации: пленок окиси, пятен, коррозии и т.п.

Конечно, существует распространенная практика замены пустых сосудов на заполненные, которые до этого уже эксплуатировались. В этом случае нужно удостовериться, что предоставленный баллон недавно проходил техническое освидетельствование, подтверждающее исправное состояние изделия и разрешающее его дальнейшее применение. Например, на сайте вы можете изучить типовые характеристики обменных газовых баллонов.

Уважающие себя и своих клиентов поставщики газовой продукции всегда для заправки используют качественные сосуды, которые обладают достаточным запасом по сроку эксплуатации. Поэтому такие компании не имеют нареканий со стороны как частных лиц, так и крупных промышленных организаций.

Источник

Почему мы выбираем кованые баллоны из легированной стали?

Скачать статью (1.3 MБ)

Одним из самых распространенных способов транспорта промышленных газов в России и странах СНГ являются автомобильные и железнодорожные перевозки газовых баллонов и баллонных сборок из газовых баллонов высокого давления.

Этот способ является традиционным, привычным и удобным для массового конечного пользователя, так как требует только одной дополнительной операции — регулирования давления. Он привлекает конечных клиентов простотой, низкими капитальными затратами и отсутствием потерь при длительном хранении газов. Потребителю необходима только разрядная рампа для подключения баллонов с заданными требованиями к чистоте газов, оснащенная одним или несколькими регуляторами давления заданной точности и производительности.

Однако массовое применение морально устаревших тяжелых газовых баллонов, изготовленных из трубных заготовок, влечет за собой ряд нежелательных экономических, экологических и технических последствий. Применение тяжелых газовых баллонов приводит к необходимости использования ручного труда при погрузочно-разгрузочных операциях. В связи с этим увеличивается риск травматизма работников. Вес традиционных газовых баллонов в 6-10 раз превышает вес транспортируемых в них газов, например, таких как кислород или азот, что приводит к увеличению автотранспортной нагрузки, так как автотранспортные средства перевозят фактически не газ, а баллоны высокого давления — тяжелую стальную тару. Для легких газов (гелий и водород) это соотношение на порядок хуже. Так при весе стандартного баллона 60-65 кг (Б40, 150 бар), вес гелия в нем составляет 1 кг (1.5% от веса тары), а вес водорода 0.5 кг (0.75% от веса тары). То есть вес тары превышает вес перевозимого продукта, для гелия и водорода соответственно в 60-65 и 120-130 раз. При этом понятно, что стальную тару нужно перевозить в двух направлениях. Сначала в сторону конечного потребителя в заполненном виде, а затем на наполнительную станцию уже без газа.

Такое положение губительно вредно для крупных мегаполисов, так как большегрузный транспорт увеличивает риски образования пробок и ухудшает экологическую обстановку на улицах. Так, например, в Москве в течение последних 15 лет вводятся все новые и новые ограничения на въезд грузового транспорта. Сначала ограничения касались только исторического центра города — внутри Садового кольца, затем был введен запрет на въезд грузового транспорта внутрь третьего транспортного кольца и введено ограничение на въезд внутрь кольцевой железной дороги в дневное время. С 1 мая этого года въезд большегрузного транспорта в дневное время запрещен уже в пределах Московской кольцевой автодороги.

Несмотря на все недостатки, обойтись без баллонов невозможно. Они применяются и будут применяться для транспортировки и хранения редких газов (криптон, ксенон); при хранении и транспортировке компримированного природного газа; при решении задач, которые требуют небольших расходов продуктов разделения воздуха (кислород, аргон, азот, неон), углекислоты, гелия, ацетилена и водорода; при наличии специальных требований по чистоте или составу (поверочные, лазерные смеси, пищевые и сварочные смеси); в медицине; системах пожаротушения; дайвинге и т.п.

При выборе способа доставки сжатых промышленных газов до точки конечного потребления необходимо анализировать и сравнивать все возможные способы транспортировки и выбирать тип баллонов, наилучшим образом подходящий решаемым задачам.

Поэтому совершенно очевидной является необходимость целенаправленной работы по широкому применению современных облегченных баллонов и моноблоков из них.

Существует две традиционные и широко распространенные технологии изготовления стальных газовых баллонов: производство баллонов из трубной заготовки или ковкой из квадратного проката. Каждая имеет ряд преимуществ и недостатков.

Оборудование для изготовления баллонов из трубной заготовки относительно недорогое, так как для изготовления баллона необходимо только сформировать дно и горловину, а затем нарезать в горловине резьбу. Такая относительная простота влечет за собой ряд негативных последствий. Так допуски при производстве трубы должны учитываться при прочностном расчете баллона и влияют на точность изготовления баллона, что в конечном итоге приводит к увеличению металлоемкости. При предусмотренной ГОСТ 949-73 массе 40 литрового баллона (150 бар) 58.5 кг реальные значения, выбитые на баллонах, колеблются в весьма широком диапазоне от 59 до 65 кг. При этом баллоны, изготовленные из трубной заготовки, имеют значительный разброс по высоте.

Оборудование для изготовления кованых баллонов более сложное и поэтому более дорогое, но зато ковкой из квадратного проката можно получить более точные и, следовательно, более легкие баллоны. При такой технологии форма заготовки не имеет значения. Важна масса заготовки и точность определения этого параметра. Понятно что, если заранее заданная точность определения массы заготовки обеспечивается, то эти требования автоматически определяют точность изготовления и разброс массы готовых изделий. Кроме того, при изготовлении баллонов из трубной заготовки обычно применяют углеродистую сталь и снабжают баллон башмаком, а кованые из квадратного проката баллоны производят из легированной хром-молибденовой стали и формируют при ковке вогнутое дно, не требующее установки башмака. Легированная сталь имеет более высокий предел прочности, ее применение позволяет снизить расчетную толщину стенки и соответственно вес баллона.

Рассмотрим далее преимущества кованых баллонов Worthington Cylinders на примере самого распространенного баллона для технических газов c номинальным объемом 50 литров и с рабочим давлением 200бар. Диаметр такого баллона 229 мм, высота 1450 мм.

Кованые баллоны при большем объеме (50 литров вместо 40) имеют более высокое рабочее давление (200 бар вместо 150). Это означает что вместимость кованого баллона по сравнению со стандартным на 67% выше. То есть баллонный парк как у конечных потребителей, так и на наполнительных станциях, при массовом переходе на использование кованых облегченных баллонов из легированной стали, сократится на 40%. Соответственно на 40% сократятся площади, необходимые для хранения баллонов, или при тех же размерах баллонного парка и складских площадей конечные потребители смогут заметно реже заниматься обменом пустых баллонов на заполненные. При этом следует отметить, что переход с рабочего давления 150 бар на 200 бар является очень простым и не вызывает необходимости проведения модернизации разрядных рамп конечных потребителей, так как решительно все промышленные регуляторы давления высокого давления конструктивно рассчитаны на входное давление не менее 200 атмосфер.

Самый важный показатель — соотношение вместимости к реальному весу. Выборка по четырем партиям баллонов Worthington Cylinders, изготовленным в 2012 и 2013 годах, дает отношение рабочего объема в литрах к весу в килограммах не менее 1.1 л/кг. Это значение самое высокое в мире. Все остальные заводы, изготавливающие кованые баллоны, имеют это соотношение для аналогичных баллонов менее единицы. Показателем вместимости баллона высокого давления является произведение рабочего объема на рабочее давление. Удельная вместимость баллона Worthington Cylinders для идеального газа, вычисленная по четырем выборкам баллонов, составляет 221.9 нормальных литров на килограмм, в то время как для баллона из трубной заготовки из углеродистой стали по ГОСТ 949-73 аналогичный показатель равен 93.75, что соответственно в 2.36 раз меньше. Это означает, что при применении современных кованых баллонов на автомобиле заданной грузоподъемности можно перевезти в 2.3 раза больше продукции, что есть реальная перспектива снижения транспортной нагрузки при автомобильных перевозках сжатых газов более чем в два раза.

Простая арифметика показывает, что использование современных облегченных баллонов обойдется дешевле, чем традиционных баллонов из углеродистой стали по ГОСТ 949-73 уже с первой минуты их эксплуатации. Все очень просто: для корректного сравнения цен надо сначала стоимость традиционного баллона из трубной заготовки умножить на 2.36. Сравнивать надо стоимости баллонов, приведенные к их удельной вместимости.

Также баллоны Worthington Cylinders характеризуются устойчивостью, которая обеспечивается тщательно проработанной конструкцией вогнутого дна. Площадь опорной поверхности баллона составляет не менее 90% от площади сечения баллона в его центральной части. Этот показатель выше, чем у других производителей баллонов с вогнутым дном и напрямую влияет на условия безопасной эксплуатации баллонов. Ни для кого не секрет, что основным источником травматизма являются не взрывы баллонов, а их падение при погрузочно-разгрузочных операциях.

В настоящее время опережающими темпами растет рынок чистых технических газов. Поэтому качество внутренней поверхности баллонов имеет первостепенное значение. Хорошая внутренняя поверхность баллонов является залогом отсутствия в газе ржавчины, окалины и адсорбированных на них примесей, чаще всего влаги и кислорода.

Для окраски баллонов применяется стойкое порошковое покрытие «PowerCoat». Это покрытие помимо идеального внешнего вида и широкого выбора цвета окраски по требованию заказчика обеспечивает исключительно высокую коррозионную стойкость, даже под воздействием таких факторов как морская вода.

Для средних и крупных потребителей, применительно к таким процессам как лазерная и плазменная резка или сварка в защитной атмосфере, удобнее, экономичнее и безопаснее применение не отдельных баллонов, а баллонных сборок — моноблоков из 50 — литровых баллонов. Отсутствие башмака и очень высокая точность в геометрических размерах облегчают изготовление моноблоков из кованых баллонов Worthington Cylinders. При конструировании моноблоков особое внимание уделяется надежности рамы и креплению баллонов. Баллоны должны быть зафиксированы как по отношению друг к другу, так и по отношению к раме. Это необходимо для обеспечения надежной эксплуатации общего газового коллектора в течение длительного времени, независимо от вибрации при транспортировке. Из вышеперечисленного следует, что в ближайшее время следует ожидать массовый переход к применению облегченных кованых стальных баллонов и моноблоков из них.

Источник